A dugattyú gyűrűje, hogyan kell helyesen mérni. Kompressziós dugattyúgyűrűk

A dugattyúgyűrűk a legfontosabb alkatrészek egy autóban. Állapotuk teljes mértékben befolyásolja a gép működését. A gyorsuló dinamikáról, az olaj- és üzemanyag-fogyasztásról, a motor indító tulajdonságairól, a mérgező kipufogógázokról és a belső égésű motorok egyéb típusú mutatóiról beszélünk.

Mire vannak a dugattyúgyűrűk?

Vizsgáljuk meg részletesen a három tulajdonságot, amelyek rendelkeznek dugattyúgyűrűk.

- Először, ennek az eszköznek köszönhetően az égési kamra lezáródik, vagyis a gázok nem jutnak a forgattyúházba a hengerből vagy fordítva: a forgattyúházból a hengerbe.

- Másodszor, a melegített dugattyúból egy meleg hőáramot átirányítanak egy hűvös henger falra, amelyet az elhaladó levegő hűt. Ha a hőátadás károsodik, a dugattyúgyűrűk túlmelegednek. Ennek eredményeként vannak pontozások, kiégések, elakadások, vagyis azoknak a szerkezeteknek a kopása, amelyek a motorban vannak.

- Harmadsorban képesek ellenőrizni az olajozni kívánt részeket. A fő feladat az, hogy folyamatosan nedves gyűrűket, dugattyúkat és hengereket kapjunk, egyébként, ha ezeknek az alkatrészeknek nincs kenése, akkor gyors kopásuk lehetséges.

Ezen feladatok elvégzése a dugattyú tetején, középen és alján található dugattyúgyűrűknek nevezett három részhez kapcsolódik. Az eszköz létrehozásakor biztosítottuk, hogy a dugattyúgyűrűk a motor minden üzemmódjában működjenek. Fontos megjegyezni, hogy ezeknek a feltételeknek a jelei agresszívek. Végül is súrlódásról, nagy hőáramról és nyomásról, súlyos kémiai vegyületekről van szó.

Az ICE alapelvei

Mint már említettük, a motor működési elve olyan, hogy a gázszivárgásnak minimálisnak kell lennie. Más szavakkal, gyakorlatilag nem keringnek a henger falai és a forgattyúház között, különben a dugattyú gyors kopása lehetséges. A hajtómű-gyűrűk célja az előnyök biztosítása.

De a gázok mindazonáltal behatolnak a tömítésekbe, mivel azok labirintusként vannak létrehozva. Ezért körülbelül fél vagy egy százalék megy ki. Ez egy érvényes érték. De ha a szivárgás nagyobb, akkor ez a készülék gyors kopásához vezethet.

Van forgattyúház-gázok, ezek megtalálhatók a forgattyúházban. Minél nagyobb a kopás, annál hosszabb a dugattyúgyűrű élettartama, ami azt jelenti, hogy több gáz halmozódik fel a motorban. A dugattyúgyűrűknek köszönhetően nemcsak a megengedett rugalmasság lehetséges, hanem a hengerben a leírásban megengedett olajmennyiség is beállítható, a meleg közeget a falához terelve.

Ennek a résznek a sikeres működéséhez fontos az anyagok táblázata, amelyek alapján készültek. A maximális hőrésnek is ellen kell állnia. Csak így lehet megvédeni a motort és a dugattyút a gyors kopástól. Ez különösen a dízelmotorokra vonatkozik, amelyek leírása sokkal bonyolultabb, mint a benzinmotoroké.

Lehetséges típusok

Két fő típus létezik. Ez a következő:

- kompressziós alkatrészek

- olajkaparó.

Az első típus lehetővé teszi a megfelelő méretek elérését, rugalmasságot és tömítettséget teremtve, míg a második típus segíti a hengerek falán áramló olajmennyiség szabályozását. Nem távolítják el, nevezetesen úgy szabályozzák, hogy szünet nélkül ne éhezjen.

Korábban lassú motorokkal a dugattyúgyűrűk száma hét volt. Mára a mai napig bármely modell és a nagy sebességű dízelüzemű motor csak három fő alkatrészt tartalmaz, amelyek közül kettőt felső és alsónak, valamint egy olajkaparót neveznek. Ami a sportautók leírását illeti, mindkettőnek csak kettő van, míg a dízel autók négy hasonló alkatrészt tartalmaznak, amelyek csökkentik a motor kopását.

Felső rész

A rugalmasság kedvéért egy speciális horonyba van felszerelve. A motor hengerében található. Fontos, hogy a leírás szerint abszolút kerek legyen, ez akkor lehetséges, ha maga a palack öntött deformáció nélkül. Annak érdekében, hogy ebben az állapotban rugalmasságot érjünk el, el kell készíteni egy alkatrészt egy változó sugárra jellemző tulajdonság szerint. Ennek nagyobbnak kell lennie, mint a henger átmérője.

A dugattyúgyűrűk szabad magasságának ebben az esetben elég nagynak kell lennie, hogy a henger ne súrlódjon. Erről a motor használati útmutatójában olvashat. Ha a rés több, mint elfogadható, akkor a gázok betörnek a forgattyúházba, így a teljesítmény csökken. Ha ez kisebb, mint a jelölés, akkor ez még veszélyesebb, mivel amikor a gyűrű tágul, a gyűrű tágul és a henger beragadhat a dugattyúba, ami pontozást okoz, és ezáltal az egész készülék károsodását okozhatja.

Ezért a dízelmotorok esetében, hogy ne kerüljenek gyors kopásba, fontos, hogy a hézag jobb legyen kissé nagyobb.

Alsó rész

Ez általában kúpos. Alakja lehetővé teszi, hogy kaparónak nevezze. Ennek köszönhetően a dugattyú optimális rugalmassága érhető el. Feladatai közé tartozik a kötelességek és az olajkaparó. Megkarcolja a henger falát, összegyűjtve a felesleges olajat, ami nagyon fontos a dízelmotorokban. Csak így lehet elkerülni a korai kopást.

Az alsó rész munkakörülményei a felsőhöz képest egyszerűbbek és könnyebbek. És a hőmérséklet nem olyan magas, hogy késleltesse a korai kopást. Tehát a gyűrű kedvezőbb körülmények között működik, ami hozzájárul hosszú távú szolgáltatásához.

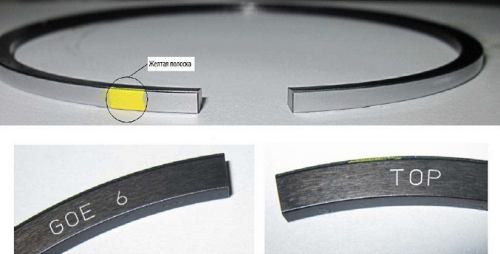

Fontos megjegyezni, hogy mind a felső, mind az alsó gyűrűt felfelé, azaz „TOP” felirattal kell felszerelni. Ellenkező esetben a teljes rendszer nem fog működni, ami a teljes motor károsodásához vezet.

Olajkaparó

Hasonló részlet. Általában a modern autókban egy kaparó ajkát használnak, bár a korai motorokban több volt. Ezeknek köszönhetően beállíthatja az olajszintet, amely a henger falán áramlik le. Nem lehet nagyon sok, és még kevésbé nem szabad. Mivel a második esetben az alkatrészek éheznek, ami súrlódáshoz és károsodásokhoz vezet.

Ha több olaj van, akkor a többlet elégetik a belső égésű motorban, akkor többet fogyaszt, korom felhalmozódik a szelepekben, ez másodszor, valamint a gyújtógyertya esetében ez harmadszor. A túl sok olaj a motor meghibásodását okozza. A motor permetezi, ami nem csak egy nagy lerakódást képez, hanem jelentősen növeli a motor belsejében a hőmérsékletet.

Amikor a dugattyú lemegy, a gyűrű összegyűjti az összes felesleges olajat szerkezetével, majd eljuttatja a dugattyú üregéhez, ahonnan az olajteknőbe áramlik, ahol az összes felesleges olajat összegyűjtik, majd visszajuttatják a hengerbe.

Összefoglalva

Mint láttuk, a modern motorokban általában három olyan gyűrű van a dugattyúkon, amelyek tömítő tulajdonságokkal rendelkeznek, ezek egyike az olajkaparó. Ez lehetővé teszi, hogy megszabaduljon a fölösleges olajtól, amely a hengerek falán képződhet.

Hengeres kompressziós dugattyúgyűrűk

Hengeres kompressziós dugattyúgyűrű

Henger alakú kompressziós dugattyúgyűrű belső lengőkarral

Hengeres kompressziós dugattyúgyűrű belső szöggel

Kompressziós dugattyúgyűrűk olajkaparó funkcióval

Kúpos kompressziós dugattyúgyűrű

A henger alakú kompressziós dugattyúgyűrűk téglalap alakú keresztmetszetű gyűrűk. A gyűrű mindkét oldalfelülete párhuzamosan fekszik. Ez a gyűrűs kivitel a legegyszerűbb és leggyakoribb típusú kompressziós dugattyúgyűrű. Manapság ezt a modellt elsősorban az első kompressziós dugattyúgyűrűként használják az összes benzinre, valamint néhány gépjárművek dízelmotorjára,

A belső letörések és a belső szögek a gyűrűk csavarodását idézik elő (feszített állapotban). A letörés helyzete és ennek megfelelően a felső él belső szöge "a gyűrűk pozitív elfordulását" okozza. Milyen hatása van a gyűrűk csavarása című fejezetben.

Ezek a gyűrűk kettős funkciót látnak el. Segítik a kompressziós dugattyúgyűrűt a gázok lezárásakor, és az olajkaparó dugattyúgyűrűjét az olajfólia eltávolításakor.

Fontos megjegyzés: Minden típusú motorhoz (személygépkocsikhoz, teherautókhoz, benzinhez és dízelüzemhez) a kúpos kompressziós dugattyúgyűrűk főleg a második gyűrűs horonyba vannak behelyezve.

|

Ábra. 2 |

A kúpos kompressziós dugattyúgyűrűk felülete kúpos alakú. A szög eltérése a hengeres kompressziós dugattyúgyűrűhöz képest, a kiviteltől függően, körülbelül 45-60 szögperc. A formája miatt a gyűrű a kiindulási állapotban csak az alsó szélén nyugszik, és így csak bizonyos pontokban illeszkedik a henger belső átmérőjéhez. Ennek eredményeként ezen a helyen a felületre nagy mechanikai nyomás jelentkezik, és az anyagréteg kívánt eltávolítása megtörténik. Ennek a rövid élettartam utáni bejáratás során fellépő kopásának eredménye egy teljesen kerek alak és ugyanakkor egy jó tömítés. Több 100 000 km-es futás után a gyűrű kúpos felülete elhasználódik, így a kúpos kompressziós dugattyúgyűrű egy hengeres kompressziós dugattyúgyűrű funkcióját veszi át. A gyűrű, amelyet korábban kúpos kompressziós gyűrűként gyártottak, továbbra is tökéletesen ellátja a tömítés funkcióját hengeres kompressziós dugattyúgyűrűként.

A letörés helye és ennek megfelelően az alsó szél belső szöge itt negatív gyűrűs csavarodást okoz (lásd az 1.6.9. Gyűrű-csavarás fejezetet).

Mivel a gáznyomás a gyűrűt is elölről befolyásolja (a gáznyomás behatolhat a hengerfal és a dugattyúgyűrű munkafelülete közötti résbe), a gáznyomás-növekedés kissé csökken. A gyűrű bejáratásakor a szorítónyomás kissé csökken, és a bejáratás önmagában kisebb kopással történik (2. ábra).

A kompressziós dugattyúgyűrűkkel való ellátás mellett a kúpos kompressziós dugattyúgyűrűknek is jó olajmosó tulajdonságai vannak. Ennek oka a gyűrű felső széle hátrafelé történő elmozdulása. Amikor alulról felfelé halad a felső holtpontba, a gyűrű csúszik át az olajfólián. A hidrodinamikai erők (az úgynevezett olaj ék kialakulása) miatt a gyűrű kissé el van választva a henger felületétől. Ha az ellenkező irányba halad, a gyűrű széle mélyebben behatol az olajrétegbe, és így az olajat elsősorban a forgattyúkamrába dobja. Motoroknál belső égés az első gyűrűs horonyba kúpos kompressziós dugattyúgyűrűk is be vannak illesztve.

Kúpos kompressziós dugattyúgyűrű alsó belső letöréssel

Kúpos kompressziós dugattyúgyűrű alacsonyabb belső szöggel

Kaparó kompressziós dugattyúgyűrűk

Kaparó kompressziós dugattyúgyűrű

A kaparó-kompressziós dugattyúgyűrűben a gyűrű felületének alsó széle egy téglalap alakú vagy hátul lévő mélyedéssel van ellátva, amely a gázoktól való tömítésen túl az olajfilm eltávolítását is szolgálja. A mélyedésnek van egy bizonyos térfogata, amelyben a sovány olaj összegyűlik, mielőtt visszajutna az olajteknőbe.

Sok motorvariánsban a kaparó kompressziós dugattyúgyűrűt korábban használták második kompressziós dugattyúgyűrűként. Manapság a kaparó-kompressziós dugattyúgyűrűk helyett elsősorban kúpos kaparó-kompressziós dugattyúgyűrűket használnak. A kaparó kompressziós dugattyúgyűrűit a pneumatikus meghajtású fékrendszerek kompresszordugattyúihoz is használják. Ott, főként az első kompressziós dugattyúgyűrűként.

Kúpos kaparó kompressziós dugattyúgyűrű

A kúpos kaparó-kompressziós dugattyúgyűrű a kaparó-kompressziós dugattyúgyűrű fejlett modellje.

A felület kúpos alakjának köszönhetően az olaj eltávolítása fokozódik. A dugattyús kompresszorok esetében egy kúpos kaparó-kompressziós dugattyúgyűrűt nemcsak a másodikba, hanem az első gyűrűs horonyba is beillesztik.

Zárt ízületi kúpos kaparó kompressziós dugattyúgyűrű

A gázok elleni tömítés javítása érdekében a kiemelkedés nem magának a csomópontnak, hanem korábban végződik. Így a szokásos kúpos kaparó-kompressziós dugattyúgyűrűvel összehasonlítva csökkenthető a gázszivárgás az égési kamrából a motor forgattyúházába (lásd még: 1.6.5 Hőmérséklet).

Trapéz alakú dugattyúgyűrűk trapéz alakú A trapéz vagy félig trapéz alakú kompressziós dugattyúgyűrűket használják a szénképződés megakadályozására, és ezzel egyidejűleg a gyűrűs hornyokban lévő elakadási gyűrűket is. Különösen akkor, ha a gyűrű alakú horonyban nagyon magas hőmérséklet is megjelenik, az a veszély, hogy az ebben a gyűrű alakú horonyban lévő motorolaj hőmérséklet hatására korom képződik. A dízelmotorokban a lehetséges karbonizáció mellett korom is megjelenik. Lerakódásokhoz vezet a gyűrűs horonyban is. Ha a dugattyúgyűrűk e lerakódások miatt beragadnának, a forró gáznemű égéstermékek akadálytalanul átjutnának a dugattyú és a hengerfal között, miközben a dugattyú túlhevülne. Ennek eredménye a dugattyúfej megolvadása és maga a dugattyú súlyos károsodása. A magas hőmérsékletek és a koromképződés miatt a trapéz préselésű dugattyúgyűrűt leggyakrabban dízelmotoroknál használják, és behelyezik a legfelső és néha a második gyűrűhoronyba.

Vigyázat

A trapéz vagy félig trapéz alakú kompressziós dugattyúgyűrűk nem helyezhetők be a szokásos téglalap alakú hornyokba. Ha trapéz alakú keresztmetszetű dugattyúgyűrűket használnak, akkor a dugattyú gyűrű alakú barázdáinak is mindig a megfelelő alaknak kell lenniük.

Trapéz alakú kompressziós dugattyúgyűrű

A trapéz nyomású dugattyúgyűrűknél a gyűrű mindkét oldalfelülete nem párhuzamosan fekszik, hanem trapéz alakban áll egymással szemben. A szög általában 6 °, 15 ° vagy 20 °.

Fél trapéz alakú kompressziós dugattyúgyűrű

A félig trapéz alakú kompressziós dugattyúgyűrűkben az alsó oldalfelületnek nincs szöge, és a gyűrű munkafelületével derékszöget képez.

Tisztító funkció

A kompressziós dugattyúgyűrűk trapéz alakja és a dugattyú torzulása következtében a gyűrű alakú horonyban történő mozgása miatt (lásd az 1.6.11 fejezetet. A dugattyúgyűrű mozgása) a szénlerakódásokat mechanikusan dörzsölik.

A kis átmérőjű dugattyúkat (hidraulikus, olajszivattyúk, üzemanyagszivattyúk stb.) Dugattyúkat a hengerek felületére csapással kell lezárni. A tömörítést javítja a labirintushornyok bevezetése.

Az alacsony hőmérsékleten és alacsony nyomáson működő nagy dugattyúkat (például hidraulikus, pneumatikus és vákuumhengerekben) labirintus hornyokkal vagy gumi gyűrűkkel kell lezárni.

Még több magas nyomás alkalmazzon ajak tömítéseket.

A legmegbízhatóbb és sokoldalú tömítés, amely magas hőmérsékleten képes működni és a legnagyobb nyomást megtartani, a dugattyúgyűrű-tömítés. Folyadékok és gázok lezárására szolgál.

Dugattyúgyűrűk.

A dugattyúgyűrű egy osztott fémgyűrű (általában téglalap alakú keresztmetszettel), amely a dugattyúhornyokban van felszerelve. A gyűrű átmérője szabad állapotban nagyobb, mint a henger átmérője. A hengerbe történő bevezetéskor a gyűrű összenyomódik és saját rugalmassága miatt szorosan illeszkedik a henger falához kerületén, kivéve a gyűrű szakaszának (zárjának) által létrehozott keskeny csatornát.

Működés közben a dugattyúgyűrűket nemcsak saját rugalmasságának erői, hanem a munkadarab (vagy gáz) nyomása által a hengerfalakhoz nyomják, amelyek áthatolnak a dugattyúhornyokba és hatnak a dugattyúgyűrű hátsó felületére.

Ez a nyomás sokszor meghaladhatja a saját rugalmasságának erői által okozott nyomást; nagy szerepet játszik a dugattyúgyűrűk tömítésében. A gyűrűk meghúzása a hengerbe való belépéskor csak előfeltétele ennek a nyomásnak. A működés elve szerint ezen a oldalon a dugattyúgyűrű-tömítés nagyon közel van az ajaktömítéshez. Amint ott, a tömítőelemet a tömítési nyomással arányos erővel a henger falaihoz nyomják.

A dugattyúgyűrű-tömítések viszont hasonlóak a labirintus tömítésekhez. A gyűrűket dugattyúhornyokba kell felszerelni, végük és sugárirányú hézaggal. A dugattyúhornyok falához nyomva a gyűrűk gyűrűs üregek sorozatát képezik. Az első dugattyúgyűrű üregébe behatoló munkafolyadék (vagy gáz) csak a gyűrűzár egy keskeny résén keresztül juthat be a következő üregbe. A résen áthaladva a folyadék nyomása csökken; ezt a folyamatot megismételjük, amikor a folyadék beáramlik minden egyes üregbe. Ennek eredményeként az utolsó üregben a folyadéknyomás sokkal alacsonyabb lesz, mint az első üregben.

Jellemzően a lezárható henger üregében a nyomás ciklikusan változik a maximálistól (a dugattyú löketétől) nulláig (a dugattyú hátrameneti löketénél); a tömítésbe rohanó folyadékhullám korlátozott energiaellátással rendelkezik, amely teljes mértékben eloszlik a tömítésben. Ilyen körülmények között a labirintus tömítés teljesen szivárgásmentes lehet.

A tömítés megbízhatóságának növelése érdekében több gyűrűt (általában három) szerelnek sorba. A nagy nyomásnak kitett tömítésekben 5-10 gyűrű van beépítve, néha több.

A tömítés tengelyirányú méreteinek csökkentése érdekében néha két vagy több gyűrűt szerelnek be egy dugattyúhoronyba.

A gyűrűket hornyokban kell felszerelni, a delta végrésével a gyűrű magasságának körülbelül 5-10% -a.

A gyűrű hátulja és a dugattyúhorony alja közötti résnek a gyűrű szélességének S \u003d (20-25%) B ponton belül kell lennie.

A gyűrűzár rését úgy választják meg, hogy működési állapotban (amikor a gyűrű a hengerben van) egy rés maradjon az ízületben a hőmérsékleti deformációk ellensúlyozására. Ezt a hézagot minimalizálni kell, hogy csökkentsék a folyadék áramlását a reteszen, és figyelembe kell venni azt a tényt is, hogy a reteszben a retesz gyorsan növekszik, valamint a gyűrű és a henger falának kopása.

A gyakorlatban ezt a hézagot a henger átmérőjének 2–5 ezred részével egyenlővé teszik. Ha a tömítés megemelt hőmérsékleten működik (például a kompresszorok és motorok hengereiben), akkor a gyűrű meghosszabbítását melegítés közben hozzá kell adni ehhez a távolsághoz.

A dugattyúgyűrűk szilárdságának kiszámítása.

A gyűrű átmérőjét szabad állapotban úgy választják meg, hogy megfelelő zavarást érjen el a gyűrű hengerbe történő bevezetésekor. Ugyanakkor, a gyűrű anyagában a gyűrű anyagában nem szabad nagy feszültségeket előidézni, amikor a gyűrűt a henger falai összenyomják, és amikor a gyűrűt behelyezik a dugattyúhornyokba, amikor a gyűrűk végét elválasztják a dugattyú felhelyezéséről. A veszélyes szakasz a gyűrű szimmetriatengelyén van a reteszhez viszonyítva. Működési állapotban a keresztmetszet külső szálai meg vannak nyújtva, a belső szálak összenyomódottak; a gyűrű felszívásakor a külső szálak összenyomódnak, a belső szálak meg vannak feszítve.

(A webhely számításának matematikáját nem adjuk meg.)

A dugattyúgyűrűk tervezésére általában a következő szabályokat kell betartani:

1. a gyűrű szélessége nem haladhatja meg a henger 1/20-ét

2. A gyűrű átmérője szabad állapotban nem haladhatja meg a henger átmérőjének 1,03-1,04-ét.

Ezen értékek túllépése nagy feszültségeket okoz a gyűrű dugattyún történő megmunkálásakor. Mindegyik esetben ezt számításokkal kell igazolni. ... A gyűrű feszültségei függetlenek, és a hengerfalakra gyakorolt \u200b\u200bnyomás nem függ a gyűrű h magasságától.

A gyűrű magasságának növekedése csak a gyűrű merevségének növekedését okozza, amelyet a mandzsettahatás gyengülése és a gyűrű dugattyúra történő felhelyezéséhez szükséges erő növekedése kísér.

A h gyűrű magassága általában (0,5–0,7) b-vel egyenlő

Egyenletes nyomású dugattyúgyűrűk.

Az O-gyűrűk nem biztosítanak egyenletes nyomást a kerület körül. Ezekre a gyűrűkre egy tipikus poláris nyomás diagramot (nyomás emelkedés) mutatunk be a 2. ábrán.

Az egységes nyomást két körből álló gyűrűk biztosítják, amelyek belső részét addig tolják el, amíg a külső körrel érintkezésbe nem kerülnek.

A gyakorlatban az ilyen gyűrűk lehetetlen; csak nagyobb vagy kisebb mértékben lehet megközelíteni ezt a formát. Ezt a formát néha rugótartó gyűrűknek adják, hogy kiegyenlítsék a nyomást a kerületen és növeljék a gyűrű rugalmasságát a telepítés megkönnyítése érdekében.

A kerület mentén az egyenletes nyomás elérésének másik módja az, hogy a gyűrű szabad állapotban olyan alakú legyen, amely valamilyen módon ellipszist emlékeztet (ezeket a gyűrűket általában ellipszisnek nevezik). A hengerbe helyezése után a gyűrű kör alakúvá válik és egyenletes nyomást gyakorol a henger falára.

(A kihagyott koordináták meghatározásának módszere)

Gyűrű tervezés.

Leggyakrabban téglalap alakú gyűrűket használnak. A gyűrűk belső sarkaiban (0,2–0,5) x45 fokos peremeket készítünk, hogy megakadályozzuk a gyűrűk tapadását a dugattyúhornyok lekerekített sarkaihoz, és megkönnyítsük a gyűrűk dugattyúra való felhelyezését. A külső felületén lévő nagy átmérőjű gyűrűknél labirintus hornyokat készítsen.

A henger falainak nyomásának növelése érdekében gyűrűmintákat vesznek a gyűrűk külső felületén. Ez az intézkedés azonban csökkenti a gyűrű mandzsettahatását, mivel a folyadék nyomása a gyűrű külső felületére a mintavételi területen kiegyensúlyozza a gyűrű hátoldalára gyakorolt \u200b\u200bnyomást.

Ezt a körülményt használják a teher egyenletes eloszlására a gyűrűk között. Az első gyűrűkben lévő minták, amelyek a henger munkaterének felé néznek, csökkentik az első gyűrűk nyomóerejét a henger falához képest, és ezáltal a következő gyűrűket terhelik. Ezt a technikát használják hidraulikus hengerekben, dugattyús kompresszorok hengereiben stb. A feltüntetett technika vákuumpalackokban is hasznos, ahol a vákuum a gyűrűket a henger falától nyomja le, és ahol ezért fontos a mandzsettahatás csökkentése.

A belső égésű motorokhoz mintákat nem készítenek, mert ez növeli a gyűrűk kokszolásának kockázatát, mivel az égéstermékek behatolnak a gyűrű és a hengerfal közötti résbe. A mintákat csak azokon az utolsó gyűrűken végzik, amelyekre nyomást gyakorolnak, és amelyeket az előző gyűrűk fojtószelepe hatása jelentősen gyengít, és ahol inkább a gyűrű rugalmasságára, mint a mandzsettahatásra kell támaszkodni. Az ábrán láthatóhoz hasonló minták csekély hatással vannak a mandzsettahatásra.

A gyűrűknek a henger falához való bejutásának felgyorsítása érdekében a gyűrűk külső felülete kúpos.

egy keskeny (0,3-0,5 mm) hengeres szalagot hagyva. Ez a módszer megköveteli a kúp gyűrűinek egyedi feldolgozását.

A gyűrűk csoportos feldolgozási módszerét nem használták ki a csomagoláson található kúpon.

A munkafelület kúposításának egy másik módszere az aszimmetrikus szakaszok azon tulajdonságán alapszik, hogy hajlító erők hatására hajlamosak legyenek. A gyűrűk belső felületén mintákat vagy kúpokat készítenek, amelyek elmozdítják a szakasz fő tehetetlenségi tengelyét a hajlítóerők irányához képest. A hengerbe történő behelyezéskor az ilyen gyűrűk a henger falai által kifejtett nyomás alatt el vannak csavarva, amelynek eredményeként a gyűrűk külső felülete kúp alakúvá válik.

A kúposság a gyűrűk kerülete körül változik, és a gyűrű végénél maximális. A gyűrű széleinek súrlódása a hengerfalakkal szemben a dugattyú lefelé húzódásakor viszont hozzájárul a gyűrű elfordulásához. Az egyszerűségük miatt a csavarógyűrűket széles körben használják.

A trapéz gyűrűket magas hőmérsékleten működő hengerekben használják (ICE hengerek, nagynyomású dugattyús kompresszorok), ahol fennáll a gyűrű kokszolásának veszélye az olaj magas hőmérsékleten történő bomlása miatt.

A gyűrűk kúpos alakja hozzájárul a lerakódások extrudálásához a dugattyúhornyokból, a dugattyú mozgási irányának minden változtatásával úgy, hogy a gyűrűk megtartják a hornyokban a mobilitást. A trapéz gyűrűk emellett fokozott nyomást gyakorolnak a henger falára, a horony kúpos felületének ékhatása eredményeként, amikor a gyűrű mozog. Az ábra csavaró trapéz gyűrűket is mutat.

Olajtakarékos gyűrűk.

Gázüzemű hengereknél meg kell akadályozni, hogy a kenőolaj behatoljon a henger munkaüregébe. A problémát olajmegtakarító (vagy olaj) gyűrűk alkalmazásával oldják meg (a dugattyú löket irányában) a hagyományos tömítőgyűrűkkel, amelyeket ebben az esetben gázgyűrűknek hívnak. Az olajgyűrűk lekaparják a fölösleges olajat a henger falából, megakadályozva, hogy az behatoljon a gázgyűrűkbe és a henger munkaüregébe. Az összes olajgyűrű-formatervezésnél a következő jellemző: 1) megnövekszik a henger falainak nyomása, amelyet a gyűrűk súrlódási felületének csökkentésével érnek el; 2) üregek jelenléte, amelyekben a lekaparott olajat összegyűjtik; 3) a lekapart olaj eltávolítása a dugattyúhornyokat a dugattyú belső üregével összekötő lyukakon keresztül; 4) megnövekedett tengelyirányú távolság a horonyban.

Az ábrán látható mintáknál a gyűrűk kaparó alakúak. A hengerfalakról lekapart olajat eltávolítják a dugattyúhorony végrésén és a dugattyúfalak sugárirányú lyukain keresztül.

A gyűrűben az ösvényen. Az ábra további olajtakarékos üreget mutat, amely az ablakok (vagy sugárirányú nyílások) és a gyűrű hátulsó felületének között van.

Az ábrán látható kivitelnél az olajat a kaparó aljáról távolítják el a gyűrű végén lévő hornyokon keresztül.

Az ábra egy trapéz alakú profil olajtakarékos gyűrűjét mutatja.

Súlyos üzemeltetési körülmények között az olajgyűrűk kettős szerelése történik.

Dugattyúgyűrűk zárjai.

A közvetlen vágással legegyszerűbb zárnak azzal a hátránnyal jár, hogy a gyűrű végei nagyobb nyomást gyakorolnak a henger falára, és falfelületet eredményeznek. Az ilyen záron átmenő szivárgás viszonylag nagy.

Jobb zárak ferde vágással, amelyekben a henger falainak nyomása egységesebb a végek fokozatos elvékonyodása miatt. Az ilyen zárak tömítőképessége nagyobb a zárban levő folyadékút meghosszabbodása miatt. Ezenkívül egy adott résnél a gyűrű bezárási síkjában (tangenciális rés) a csomóponton a normál rés, amely meghatározza a folyadék áramlását, kisebb és egyenlő, mint a normál 0,7.

A lépcsőzetes zárak még nagyobb tömítőképessége, amelyeknél a kereszteződésnél a rés elméletileg nulla. Az ilyen zárak gyártása azonban bonyolultabb; emellett alacsony gyűrűs magasságú pofaszakálluk túl vékonyak és könnyen eltörnek. Az erő növelése érdekében tanácsos a bajuszt áthelyezni sima filélekkel a gyűrűs testbe.

Az alábbi ábra egy "szűk" kétlépcsős rögzítést mutat, amelyek lépései egymásra merőleges síkokban vannak elhelyezve. A gázok szivárgása a hézagon lényegesen kisebb, mint az előzőekben. Az ilyen zárak gyártása azonban sokkal nehezebb.

Záró gyűrűk

Mivel a gyűrűk mozgathatóan vannak felszerelve a dugattyúhornyokba, előfordulhat, hogy működés közben a szomszédos gyűrűk illesztései egymáshoz ütköznek, ami növeli a szivárgást. Ennek a jelenségnek a megelőzése érdekében a dugattyúgyűrűket szögben rögzítik a radiális csapok segítségével, amelyek a gyűrűk csatlakozásánál vannak elhelyezve és a dugattyútestben rögzítve. A szomszédos gyűrűk csatlakozása átmérővel ellentétesen van elhelyezve.

A rögzítés módját az ábra mutatja.

A gyűrűk reteszelésének hátránya, hogy a gyűrűk (a periféria körül mindig fennálló nyomás-egyenetlenség miatt) a henger falait egyenetlenül viselik, megsemmisítve annak kör alakját. A mozgatható, nem reteszelő gyűrűkben az egyenetlenségeket kiegyenlíti a dugattyúhornyokban lévő gyűrűk szögeltolódása (vándorlás) működés közben. Ferde csuklós gyűrűk esetén a szögeltolódás szabályos, mivel a dugattyú ellentétes mozgása során a csuklóban fellépő nyíróerők hatására forog a gyűrű a horonyban.

A gyűrűk reteszelése akkor szükséges, ha mélyedések, csatornák, ablakok vannak a henger falán (például a kétütemű belsőégésű motorok átfúvó ablakai), amelyeket a gyűrűk kereszteznek a dugattyú ellentétes mozgása közben. A hézag véletlen egybeesése az ablakokkal a gyűrűk törését okozhatja.

Anyagokat. Gyártás.

A dugattyúgyűrűk leggyakrabban kiváló minőségű gyöngyöntvényből készülnek, melyeket kopásállóság és magas súrlódási tulajdonságok jellemeznek, mivel a szerkezetben lamelláris grafit van.

.....

Az öntöttvas dugattyúgyűrűket az őrlés után természetes vagy mesterségesen öregítik (500-550 fokos hőmérsékleten).

A bőséges kenés mellett működő gyűrűk rugóacélból készülnek, edznek és közepesen edznek (350-500 fok). Az acélgyűrűk megnövelik a hengerfalak felületi szilárdságát.

A dugattyúgyűrűk néha a BRANGE vagy a BrAMZhts márkájú kovácsolt bronzból készülnek, kritikus esetekben a BrB2 márkanév berilliumbronzjából.

Az egyenletes nyomású "elliptikus" gyűrűket az alábbi módszerek egyikével állíthatjuk elő: 1) öntéssel (öntöttvas gyűrűk számára) az elméleti profilnak megfelelő alakú tuskók öntésével; 2) a másolatok kitöltése; 3) a munkadarab deformációja a forma későbbi rögzítésével hőkezeléssel (hőkezelési módszer); 4) a gyűrűk belső felületének változtatható gördülési erővel történő hengerlésével.

A kritikus célokra szánt öntöttvas gyűrűket hűtött formába öntéssel készítik. Az öntvényeket minimális mennyiségben lehet elérni a későbbi megmunkáláshoz.

Másoláskor történő feldolgozáskor a gyűrű megkapja a szükséges profilt forgatással vagy marással fordítva vagy marással. Ezután vágjon le, végeket végezzen, és ebben az állapotban kezelje a kör- és köszörűgépek külső és belső felületét.

Az öntöttvas gyűrűk termikus módszerrel történő előállításakor a kevés megmunkálással készített kerek tuskókat egy tüskére helyezzük, amelynek alakja megfelel az elméleti profilnak. Az így kapott formát úgy rögzítjük, hogy a munkadarabot 600-650 fok hőmérsékleten melegítjük, majd a munkadarabot átvittük a csökkentett véggel elvégzett befejező műveletekre.

Hengerléskor a gyűrűket a forgó eszköz gyűrű alakú hornyaiba helyezik; a gyűrűk hátsó felületét excentrikusan a készülékbe szerelt hengerrel hengerelik úgy, hogy maximális nyomást gyakoroljon a gyűrűnek a zárral szemben lévő oldalára. Az excentricitás helyes megválasztásával a gyűrű, a hengerlés után egyenesedik, az elméletihez hasonló formában van. Ezután a végeket őrlik, és csökkentett állapotban a gyűrűk külső felületét képezik.

Gördüléskor fröccsenés következik be: a gyűrű belső szálaiban olyan sűrítési feszültségek keletkeznek, amelyek ellentétesek azokkal a szakító feszültségekkel, amelyek a gyűrű dugattyúra történő felhelyezésekor fellépnek, így a gyűrű szélessége biztonságosan megnövelhető nyomásnövekedéssel.

A műveletek befejezése után a gyűrűket átlapolják a referenciahengerbe. A gyűrűk illesztésének pontosságát ellenőrzik a gyűrű külső felülete és a referenciahenger falai közötti rés feltárásával. A megengedett távolságot a gyűrűk céljától függően kell beállítani. A pontos gyűrűk esetében legfeljebb 0,01 mm szabad hézag megengedett.

A kritikus jelölés gyűrűit a poláris nyomás diagram felépítésével elektropiezometrikus vagy elektromágneses eszközökkel ellenőrizzük a sugárirányú nyomás egyenletessége szempontjából.

bevonatok

A gyűrűk kopásállóságának és élettartamának növelése érdekében a dugattyúgyűrűk munkafelülete krómozott. A króm bevonatot nagyon magas keménység (VH 900-1000), hőállóság, alacsony súrlódási együttható és extrém nyomás tulajdonságok jellemzik.

A galván kemény krómozás során a krómot folytonos rétegben alkalmazzák, vastagsága 0,15–0,25 mm, kis gyűrűk esetén és 0,5 mm vastagsága a nagy gyűrűknél.

Krómozás után finoman bevont gyűrűket kell beépíteni a hengerbe; a vastag bevonatú gyűrűket őrölni kell, hogy kiküszöböljék a króm egyenetlen bevonatát.

A kemény krómozásnak a következő hátrányai vannak: 1) a nagy króm keménység és az olajjal való gyenge nedvesíthetőség miatt a gyűrűk behatolása nagyon késik; 2) a gyűrűk nagyobb pontosságot igényelnek a henger gyártásában, valamint a gyűrű és a henger tükörje közötti rések teljes eltávolításában.

Ezeket a hátrányokat nagymértékben kiküszöböli a porózus krómozás. A krómot először egy folytonos rétegben felhordják, majd a bevonat külső felületét meglazítják (a jelenlegi irány megfordítva a krómozás végén) a bevonat vastagságának körülbelül 0,25 mélyére.

A porózus felület jól tartja az olajat. A bejáratás során a meglazult felület viszonylag gyorsan megjavul (különösen a nagynyomású területen), ezután a szilárd szilárd króm mögött levő réteg ki van téve. Az olaj jelenléte a porózus rétegben megakadályozza a beszorulást a bejáratás során.

A porózus-króm gyűrűk kopásállósága erősen függ a porózus réteg szerkezetétől, amely meghatározza a bejutási folyamat helyességét. A legjobb eredményt a 0,05–0,1 mm2 pórusméretű háló porozitás biztosítja.A megfelelő bevezetési eljárás során a króm gyűrűk kopásállósága 15-25-szer nagyobb, mint a szokásos öntöttvas gyűrűk kopásállósága.

A króm gyűrűk anyaga nem olyan fontos, mint a nem króm gyűrűk anyaga. Ez lehetővé teszi a nagy szilárdságú, módosított, gömbös öntöttvas és acél használatát krómgyűrűk gyártásához.

Használjon króm hengeres tükröket is. Ez a folyamat drágább, mint a krómozás a hengerek krómozott felületét gondosan kell feldolgozni. Ez a módszer azonban lehetővé teszi alumíniumötvözetek hengereinek gyártását, nagy hővezetőképességgel jellemezve, ami különösen fontos a magas hőmérsékleten működő hengerek számára.

Az alábbiakban felsoroljuk a dugattyúgyűrűk kopásállóságának növelésének egyéb módjait.

Oxidáció (csiszolás). A gyűrűk felületén egy vékony (0,01 mm) Fe3O4 mágneses vas-oxid réteg képződik úgy, hogy a gyűrűket 500-550 ° C hőmérsékleten tartjuk gáznemű oxidálószerek és vízgőz atmoszférájában.

Foszfátozás - a gyűrűk öregedése foszforsav forró vizes oldatában, Fe, Mn, Zn foszfátokkal telítve. A gyűrűk felületén porózus kristályos foszfát réteg alakul ki, amely jól elnyeli a kenőanyagot.

Diffúziós szilikonizálás - a gyűrűk öregedése porított szilícium-karbid-szilikátban, kb. 1000 ° C hőmérsékleten. Ebben az esetben a felületi réteg szilíciummal telített, ami növeli a gyűrűk kopásállóságát.

A diffúziós krómozás az a felületi réteg krómmal történő telítettsége, hogy a gyűrűket olvadt króm-klorid-CrCl2-ben vagy gáznemű króm-klorid atmoszférában tartjuk körülbelül 1000 fok hőmérsékleten.

Az alifikáció a gyűrűk öregítése porított alumínium és Al2O3 alumínium-oxid keverékében körülbelül 1000 fok hőmérsékleten, amelynek eredményeként az alfa-vas alumínium szilárd oldatának kristályai képződnek a felületi rétegben, és egy vékony kopásálló alumínium-oxid film képződik a felületen.

Szulfidálás - a gyűrűket kénnel keverve, nátrium-hidroxid nátrium-hidroxid forró oldatában vagy NaCH-nátrium-cianid és nátrium-szulfát Na2SO4 olvadékában tartjuk, a szulfidált réteg kivételes kopásállósággal és beállítási ellenállással rendelkezik.

A begyorsítás érdekében a gyűrűket galvanikus ónozásnak, kadmium bevonatnak vagy réz bevonatnak vetik alá. A konzerválás adja a legjobb eredményt. Az ón bevonását 75 órás ónsav nátriumsójával ellátott fürdőben végezzük. Az ónréteg vastagsága 0,005-0,010 mm.

A mérsékelt hőmérsékleten működő gyűrűk vékony réteggel szintetikus gyantával (epoxidok), fluoroplasztokkal stb. Vannak bevonva. grafittal vagy fémporral keverve.

Megállapodás szerint a dugattyúgyűrűket olajkaparóra és kompresszióra osztják. A kompressziós dugattyúgyűrűk megakadályozzák a gázoknak az égési kamrából a forgattyúház felé történő rohanását. Szabad állapotban a gyűrű külső átmérője nagyobb, mint a henger belső átmérője, tehát a gyűrű egy részét kivágják, ezt a vágást zárnak nevezik. Az olaj átjutását a forgattyúházból az égési kamrába az olajkaparó dugattyúgyűrűi akadályozzák meg. Fő feladata az, hogy eltávolítsák a fölösleges olajat a henger faláról. A kompressziós gyűrűkkel ellentétben az olajkaparó-gyűrűknek rések vannak, és a kompressziós gyűrűk szintje alá helyezik őket.

A keskeny dugattyúgyűrűk használata a magas színvonalú dugattyúk kialakításának általános tendenciája. Egy vékony gyűrű csökkenti a dugattyúgyűrű és a hengerfurat fala közötti súrlódást, és megakadályozza a gyűrűk úgynevezett rezgését nagy motorfordulatszámon. De érdemes megjegyezni, hogy ezek a gyűrűk a magas üzemi hőmérsékletek és a falakra gyakorolt \u200b\u200bfokozott erők miatt a hengerek és a gyűrűk elülső felületének gyorsított kopását idézik elő (a motor kompressziójáról olvasunk).

A felső gyűrű kialakítása fontos tényező speciális dugattyúk használatakor. A motor teljesítménye jobb lesz, ha a felső gyűrű magas a dugattyún. Ennek oka az a tény, hogy egy kisebb mennyiségű hozzáférhetetlen gáz kerül a gyűrűk közötti jumperbe. Ha a gyűrű túl közel van a dugattyú tetejéhez, akkor a gyűrűhorony fölött lévő vékony áthidalás megszakadhat a túlmelegedéstől.

Nagyon súlyos körülmények között a felső dugattyúgyűrű és a horony feletti jumper működik. A felső gyűrű fő feladata nagyon magas nyomáson, magas hőmérsékletű gázokkal körülvéve a munkafelület magas színvonalú tömítése. Több millió ciklus után a gyűrűnek meg kell őriznie tömörítését és ellenálló képességét. A dugattyúgyűrűk ezen tulajdonságait a gyártási technológia és a kohászati \u200b\u200bjellemzők határozzák meg. Az anyagból, amelyből a gyűrűk készülnek, alacsony súrlódással és kopással kell rendelkeznie.

A alakítható öntöttvas az egyik első anyag, amelyből a dugattyúgyűrűk készültek. Ez az anyag jól keveredik az öntöttvasal, amelyet viszont hengerblokkokban használnak. Porózus felépítése csökkenti a kopást és visszatartja az olajat. A temperöntvényen kívül annak származékát, az elasztikus öntöttvasat széles körben használják. Ennek az anyagnak az öntöttvas tulajdonságai vannak, miközben rugalmasan deformálódik, ami viszont nagyban megkönnyíti a dugattyúgyűrűk beszerelését.

Kényszerített motorokra, magasabb paraméterekkel rendelkező gyűrűkre van szükség. Más anyagokat is találtak, különösen egy krómréteget kezdtek alkalmazni az öntöttvasra (kemény króm alatt értjük). Ezeket a gyűrűket először használták a repülőgépek gyártásában. Itt vannak a nagyon magas nyomáson és hőmérsékleten a krómozott gyűrűk tökéletesen ellenállni a kopásnak és az elakadásnak. Ezenkívül a króm gyűrűk kopásállóak. Van hátránya, hogy ezek a gyűrűk nagyon kemények, ezért a hengerfuratot pontosan el kell végezni.

A következő lépésben rozsdamentes acél dugattyúgyűrűket készítettünk. Érdemes megjegyezni, hogy a rozsdamentes acél gyűrűk ugyanolyan króm gyűrűk, csak magas krómtartalommal. A élettartam növelése érdekében gyűrűket készítettek molibdén bevonattal. Az ilyen gyűrűk a fő motoros motorokká váltak, könnyen bejárathatók és tartósabbak. A gyűrűknek a megnövelt motorra történő felszerelésekor számos tényezőt kell figyelembe venni, amelyek elősegítik a termék élettartamának jelentős növekedését, például a gyűrűk szélessége. 6000-nél nagyobb motorfordulatszámon általában 1,59 mm széles gyűrűket helyeznek el. Használhat vékonyabb gyűrűket is abban az esetben, ha a motor fő jellemzői, nem pedig a tartóssága.

A felső kompressziós gyűrűk kialakítása.

Azon anyagok mellett, amelyekből a gyűrűket gyártják, vannak más tényezők is, amelyek meghatározzák, hogy a gyűrű mennyire működik különféle üzemmódokban: a gyűrű elhelyezkedése a dugattyún és a kialakítása. Példaként adhatunk egy gyűrűt, amelynek enyhe csavarása van, ami viszont lehetővé teszi a gyűrűk behatolásának felgyorsítását a hengerek falával. A kompressziós gyűrű fontos típusa egy L alakú gyűrű. Az ilyen gyűrűk további erőt képesek kifejteni, amelyet nagy nyomáson alkalmaznak a henger falára.

A második kompressziós és olajkaparó gyűrűdik.

A második kompressziós gyűrű további tömítésre szolgál a felső olajkaparó gyűrű után. Ez a gyűrű figyeli azokat a gázokat, amelyek túlmennek a felső gyűrűn. A második kompressziós gyűrű kaparóként működik, segítve az olajkaparó gyűrűjét annak megakadályozása érdekében, hogy az olajfelesleg belépjen az égési kamrába és felrobbantjon.

A 60-as évektől kezdve a második „nem szabad” kompressziós gyűrűk széles körben elterjedtek. A gázok számára látható rés nélküli gyűrűk készültek. Ilyen gyűrűk használatakor a behatolási idő csökkent. Az olajkaparó gyűrűi, különösen alacsony oktánszámú üzemanyag használatakor, fontosak a megnövelt motorok sikeres működéséhez.

A 60-as évektől kezdve a második „nem szabad” kompressziós gyűrűk széles körben elterjedtek. A gázok számára látható rés nélküli gyűrűk készültek. Ilyen gyűrűk használatakor a behatolási idő csökkent. Az olajkaparó gyűrűi, különösen alacsony oktánszámú üzemanyag használatakor, fontosak a megnövelt motorok sikeres működéséhez.

A mai autóalkatrész-piacon minden megtalálható - a legkisebb részlettől a kezdőbetűig

motor és karosszéria. Úgy tűnik, hogy tíz-tizenöt éves probléma

a háta nagyon élesen állt, végül megoldódott. De ott volt. Vedd fel

a kiváló minőségű cserealkatrészek nem könnyűek, különösen a betétek esetében

hajtókar és főcsapágyak, a henger-dugattyú csoport elemei -

dugattyúk, gyűrűk. Ezeknek az alkatrészeknek a minősége és megbízhatósága alapvetően fontos

befolyásolják a motor élettartamát a "kezelés" után.

Egy kis történelem

A VAZ legelső dugattyúgyűrűit szakember gyártotta

gyár Michurinskban, de az 50-es évek elavult technológiája nem

Megfelel a VAZ termékminőségi követelményeinek. selejtezés

A Michurinsky-gyűrűk időnként elérték a 75–80% -ot, így a VAZ vezetése vette át a vezetést

a döntés, hogy ezt a produkciót a saját "házában" szervezi. Ezzel

A cél a VAZ és a "Ricken" japán társaság közötti megállapodás, amely

dugattyúgyűrűk gyártására szolgáló berendezéseket szállítottak a Togliatti-hez, amelyek

megengedte, hogy 25% -ra csökkentse a házasságot. Úgy tűnik, hogy ez a szám nagy,

más importált berendezésekkel összehasonlítva azonban az előnye

A japán minőség vitathatatlan.

Jelenleg a VAZ három névleges dugattyúgyűrűt állít elő

méretek (76, 79, 82 mm), amelyek mindegyike két javítású

(0,4 és 0,8 mm). A gyűrűk gyártásának anyaga különleges

nagy szilárdságú vagy szürke öntöttvas márkák RIK-40 és RIK-20, amelyek magas

kopásgátló tulajdonságok, jobb, mint a többi gyűrű anyag

gyárak (Michurinsk, Stavropol). A minőség-ellenőrzést azután végezzük

minden technológiai átmenet a teljes gyártási folyamat során.

Az olajkaparó gyűrűinek jellemzői

Az olajkaparó gyűrűinek nagy része kétféle típusú - króm - kapható

és nem króm acélgyűrűk

rugóelem, amelyet eddig csak a javítás során szereltek fel

motort. Az acélkaparó gyűrűk csak névlegesen készülnek

méretét.

A króm gyűrűk keresztmetszete két szimmetrikus kiemelkedés és

VAZ-2106, 2108, 21083, 2121, 1111 motorokba történő felszerelésre tervezték.

És megjelentek a VAZ motorok születése után a "nyolc" és a

„Kilences”. Ezeknek a motoroknak a tömörítési aránya nagyobb és még nagyobb

betöltött üzemmódok, tehát normál működés közben

az olajkaparó gyűrűi sokkal gyorsabban koptak el, mint a felső

krómozott tömörítés. A futásteljesítmény kiegyenlítéséhez elkezdett fedezni

a fenti motorok króm és olajkaparó gyűrűi, amelyek megengedték

majdnem kétszer meghosszabbítja a gyűrűk élettartamát.

A nem krómozott gyűrűk esetében a kiemelkedések aszimmetrikusak, és

őket VAZ-2101, 21011, 2103, 2105 és 2106 motorokra telepítették

AZLK 2141. Ez talán az egyetlen részlet, amely lehetővé teszi a megkülönböztetést

króm gyűrű a szokásostól, mivel szinte azonos színűek.

Vigyázzon, nehogy tévedésből adják el a „Michurin” gyűrűket

"lejtős" kiemelkedésekkel.

A tágulási rugóknak megvannak a sajátos jellemzőik is:

a tekercselési tekercs változó magassága, a talaj felülete kívülről

átmérője és végei. A hamis lehetőségek valószínűtlen. Olyan megkülönböztető

funkciók csak különleges drága berendezésekkel szerezhetők be,

ami eddig csak a VAZ-n található.

De vannak olyan idők, amikor megpróbálják eladni, már megtett életüket

gyűrűk, amelyeket korábban alaposan megtisztítottak és mostak. Fedezze fel

könnyű, csak meg kell nézni a kiemelkedések profilját és magasságát. hogyan

általában hiányzik vagy alig észrevehető. Igen és

a rögzítőgyűrűt szinte lehetetlen teljesen megtisztítani az olajtól és

szennyeződést.

Acélkaparó gyűrűk külföldön elterjedtek.

Hosszú élettartamuk, alacsonyabb súlyuk és költségeik, megbízhatóság és minőség

az elvégzendő munka arról szól, hogy ezeket minden VAZ-ban végre kell hajtani

modellek. Mivel azonban nincs elegendő anyagmennyiség a

tömegtermelés (rozsdamentes acél a rugóelemhez és

gyűrűs szalagos szalag) felhasználásuk továbbra is korlátozott és

csak a javítókészletekre vonatkozik. Acélgyűrűk motor élettartama - 150-200

ezer km, ami kétségtelenül megerősíti az öntöttvasokkal szembeni előnyeiket.

A VAZ acélkaparó gyűrűinek legfontosabb megkülönböztető tulajdonsága a

maguk a gyűrűk és tágulási rugók króm bevonattal Michurinsky - ban és

mások hiányzik. A gyűrűk felületén a króm egy speciális anyagot hoz létre

matt árnyalatú, észrevehető, ha csak jó megjelenésű.

Kompressziós gyűrűk

A kompressziós gyűrűknek, mint például az olajkaparó gyűrűknek, saját profiljuk van. felső

a kompressziós gyűrű van a legnagyobb terhelésű, ebből készül

gömbgrafitos szürke öntöttvas és a felület külső átmérője

krómozott. Az alsó kompressziós gyűrű kevésbé terhelt, így nem

króm, és annak érdekében, hogy részben teljesítse az olaj lebontási funkciót,

az alsó rész ék alakú, a maradék olaj eltávolítására.

Az olajkaparóhoz hasonlóan a VAZ kompressziós gyűrűknek is megvannak a sajátjai

megkülönböztető jellemzők. Ezek a gyűrűk az egyik oldalon (és néha két oldalon) vannak

külső átmérőjükben egy lyuk van; egy másik eredetű gyűrűn ez a levél van

sz. Első pillantásra nehéz észrevenni, de megérinti

meghatározza (a dollár ellenőrzéséhez hasonló ellenőrzés).

További megkülönböztető tulajdonság a vége, amely alatt

a WHA technológiai folyamatát csiszolópapírral, és még foszfátozással tisztítják

nem tudja elrejteni a feldolgozás nyomát. A végek csiszolása után

A kapott nyersanyagokat tisztázni és kerekíteni kell, míg másoknak megvan ez a jellemző

sz.

A króm bevonat matt színű, így könnyen megkülönböztethető

nem króm gyűrűk acél fénye. Mint már említettem, jelenleg

Az idő VAZ-nál három névleges méretű gyűrűt állítanak elő - 76, 79, 82 mm és

csak két javítási méret - 0,4 és 0,8 mm. Ha vásárlás esetén

kínálat 0,7 vagy 0,6 mm - ez az első hamis jele.

Cégcímkék és csomagolás

Minden gyűrűt feltétlenül meg kell jelölni. A kastélytól jobbra

a "VAZ" szó, és ha ez a javítás mérete, akkor egy számot kell elhelyezni a zár bal oldalán

40 vagy 80, ami megfelel a 0,4 és 0,8 mm javítási méreteknek. kimutatására

a hamis néha nagyon nehéz, mint a modern körülmények között

A márkacímke nem olyan nehéz. Itt azonban, ha megpróbálsz,

azonosíthatja a "hamisságot". A gép felhelyezi a gyári jelet, ami azt jelenti, hogy a helyére kerül

A telepítés mindig szigorúan rögzített. Abban az esetben, ha foglalkozik

"kézműves", mindig vannak eltérések a gyár "helyétől". Az

akár egy gyűrűkészlet alapos ellenőrzésével könnyen észrevehető.

A csomagolásnak megvannak a saját üzleti titkai is. Az összes gyűrű, amely megy tovább

A pótalkatrészeket 3 darabos zsákokban csomagolják (két kompressziós és egy darab)

olajkaparó - hengerkészlet). A táskák kódot állítanak be

készlet száma, motortípus és gyűrűméret. A jövőben ilyen

a készleteket méret szerint csomagolják, és márkás csomagolásban csomagolják

doboz négy hengeres készletből. A csomagoláson és a dobozon mindig fel kell tüntetni

van egy betűkészletük, és ne feledje, hogy ez nem nehéz, ráadásul a dobozon is

OTC-bélyegzőnek kell lennie, és a doboz összes ragasztási pontja szintén található

szigorúan meghatározott helyeken.

A dugattyúgyűrűk nómenklatúrájában történő navigálás megkönnyítése érdekében,

A VAZ-nál gyártott termékekkel felkínáljuk az 1. és a 2. táblázatban bemutatott listát.

Vita a gyűrű kiválasztásával kapcsolatban

Bármely autós álmodozik, hogy az autója minden részletét látja

ameddig csak lehetséges. Dugattyúgyűrűk esetében ez a vélemény

felosztani. Egyesek szerint jobb gyűrűket telepíteni, amelyeknek van

alacsony tartósság (30–40 ezer km - a Michurin gyűrűk esetében). Ezzel

meg tudja védeni a henger falait a kopástól, és így meghosszabbítja életét

a motorhoz. Mások ragaszkodnak ahhoz, hogy jobb a VAZ telepítése

a gyűrűk tartósabbak (a megtett kilométer cseréje előtt 150-200 ezer km), mivel mindegyik

Ugyanígy, egy ilyen futtatás után a forgattyústengely csiszolásával is foglalkoznia kell

a betétek cseréje, de ugyanakkor kisebb javításokat is végezhet

henger dugattyúcsoport. Két javítási méret megléte lehetővé teszi

kétszer, hogy elkerüljük a hengerek unalmát, amelyek összesen 450-600 ezer kilométert eredményeznek

km. Most számolja ki, hogy mennyibe kerül a szétszerelés és összeszerelés

motor minden 30–40 ezren 600 ezer kilométerre.

1. táblázat: Öntöttvas dugattyúgyűrűk

Motortípus Gyűrűméret a csomag kit jelölésén

VAZ-2101 76 mm, normál 2101-1000100-10

VAZ-2103 76,4 mm javítás 2101-1000100-31

- 76,8 mm javítás 2101-1000100-32

VAZ-2108 76 mm, normál 2108-1000100-10

VAZ-21081 76,4 mm javítás 2108-1000100-31

- 76,8 mm javítás 2108-1000100-32

VAZ-21011 79 mm, normál 21011-1000100-10

VAZ-2105 79,4 mm javítás 21011-1000100-31

- 79,8 mm javítás 21011-1000100-32

VAZ-2106 79 mm, normál 2106-1000100-10

VAZ-2121 79,4 mm javítás 2106-1000100-31

- 79,8 mm javítás 2106-1000100-32

VAZ-21083 82 mm, normál 21083-1000100-10

VAZ-21213 82,4 mm javítás 1083-10001200-31

VAZ-2110 82,8 mm javítás 21083-1000100-32

VAZ-1111 76 mm, normál 1111-1004029

- 76,4 mm javítás 1111-1004031

- 76,8 mm javítás 1111-1004032

VAZ-11113 82 mm, normál 11113-1004029

- 82,4 mm javítás 11113-1004031

- 82,8 mm javítás 11113-1004032

2. táblázat: Javítókészletek acélolaj-lehúzó gyűrűkkel

Motor gyűrű méretű autóskészlet megnevezése

VAZ-2101 76 mm, normál 2108-10040029

VAZ-2103 - -

VAZ-2108 - -

VAZ-21081 - -

VAZ-21011 79 mm, normál 2106-1004029

VAZ-2106 - -

VAZ-2121 - -

VAZ-21083 82 mm, normál 21083-1004029

VAZ-21213 - -

VAZ-21073 - -

VAZ-1111 76 mm normál 1111-1004029-01