Momenty dokręcania połączeń gwintowych silnika d 240

Blok cylindrów i głowica bloku D-240

Głowica cylindra silnika D-240 ciągnika MTZ-80, MTZ-82 jest odlewem żeliwnym. Kolektory dolotowe i wydechowe są przymocowane z boku głowicy. Pomiędzy głową a kolektorem znajdują się uszczelki wykonane z materiału azbestowego.

Na głowicy cylindrów silnika spalinowego D-240 umieszczonych jest osiem tulei prowadzących, w które wkładane są zawory wlotowe i wylotowe. W dolnej części głowicy znajdują się otwory na płytki zaworowe.

Aby poprawić chłodzenie dysz, umieszcza się je w mosiężnych miseczkach. Podkładki uszczelniające są zainstalowane pod spodem szklanek. Szklanki są dociskane do podkładek za pomocą nakrętek wkręcanych w głowę.

Korbowody silnika D-240 są stalowe, wytłoczone. Tuleję bimetaliczną (stal z warstwą brązu) wciska się w górną część głowy. Aby nasmarować sworzeń tłokowy w górnej głowicy korbowodu i tulei, znajduje się otwór.

Zgodnie z wewnętrzną średnicą tuleje są podzielone na dwie grupy wielkości: o dużej średnicy są oznaczone czarną farbą, a mniejsze - żółtą. Dolna głowica korbowodu jest odłączalna. Łącznik jest ukośny, aby zapewnić przejście dolnej części przez tuleję podczas instalacji. Pokrywa jest przymocowana do korbowodu za pomocą dwóch śrub ze stali nierdzewnej zabezpieczonych płytką blokującą.

Główne wady głowicy silnika D-240 ciągnika MTZ-80, MTZ-82 obejmują: wypaczenie płaszczyzny złącza, zużycie wewnętrznych powierzchni tulei prowadzących, fazowania i gniazd zaworów; obecność pęknięć w swetrach; wypalenie siedzeń pod uszczelką dysz lub jej szkła.

Przeprowadzając badanie techniczne głowicy cylindra ciągnika MTZ-80, MTZ-82, skorzystaj z tabeli. Utonięcie zaworów w gniazdach głowic bez wyjmowania ich z bloku cylindrów można ustalić poprzez wystawanie prętów zaworów ssących w stosunku do powierzchni głowicy cylindrów.

Aby to zrobić, naprzemiennie zainstaluj tłoki. MT na suwu sprężania i zmierzyć odległość od końca trzonu zaworu do główki bloku. Jeśli występ trzpienia zaworu przekracza liczby, oznacza to maksymalne zużycie płyt zaworów i ich gniazd.

Jednocześnie można określić stopień zużycia krzywek wałków rozrządu. Aby to zrobić, przewiń wał korbowy silnika Diesla, aż zawór całkowicie się otworzy (z ustawionym luzem termicznym dla zimnego silnika Diesla) i zmierz odległość od tłoczyska do głowicy cylindrów.

Różnica odległości mierzona przy zamkniętych i całkowicie otwartych zaworach określa wielkość ruchu każdego zaworu. Jeśli przemieszczenie zaworu przekroczy dopuszczalne wartości, wałek rozrządu diesel zostanie wymieniony.

Po tych pomiarach głowicę cylindra wyjmuje się z silnika wysokoprężnego D-240 i poddaje dalszym badaniom. Zmierz wypaczenie płaszczyzny złącza głowicy cylindrów za pomocą sondy i prostej krawędzi.

Podczas zanurzania płytek zaworów o bardziej dopuszczalnych rozmiarach głowica jest wymieniana. Jeśli te wymiary nie przekraczają dopuszczalnego, wówczas rozmontowują głowicę silnika D-240 i naprawiają. W przypadku produktów wlotowych i wylotowych powietrza konieczne jest, pod pewnym kątem obrotu wału korbowego, połączenie cylindrów z kolektorami wlotowym i wylotowym. Jest to zapewnione przez mechanizm rozrządu górnego zaworu.

Mechanizm dystrybucji gazu (GRM) ICE D-240

Podczas pracy silnika ciągnika MTZ-80, MTZ-82 wał korbowy obraca wałek rozrządu mający krzywki 13 poprzez koła zębate 1, 2 i 14 (ryc. 1). ramię dźwigni 7. W tym przypadku dźwignia obraca się wokół osi 8 i naciska trzpień zaworu 3 długim ramieniem, dodatkowo ściskając sprężynę 5 i otwierając zawór.

Zawór zamyka się pod działaniem tej samej sprężyny. Każdy cylinder ma dwa zawory - wlotowy i wylotowy. Płynne podnoszenie i opuszczanie zaworu oraz czas jego otwarcia zapewnia pewien profil krzywki.

Ryc. 1. Schemat rozrządu silnika D-240

1 - koło zębate wału korbowego; 2-bieg pośredni; 3 - zawór; 4 - tuleja prowadząca; 5 - sprężyna: 6 - płyta oporowa; 7 rocker; 8 - oś klawisza; 9 - nakrętka zabezpieczająca; 10 - śruba regulacyjna; 11 sztanga; 12 - popychacz: 13 - krzywka wałka rozrządu; 14 - koło zębate wałka rozrządu

Niezbędną sekwencję otwierania zaworu silnika D-240 osiąga się poprzez odpowiednie umieszczenie krzywek na wale. Ponieważ cykl roboczy silnika czterosuwowego zachodzi w dwóch obrotach wału korbowego, a zawory dolotowe i wydechowe w tym czasie powinny się otworzyć tylko raz, wałek rozrządu obraca się dwa razy wolniej niż wał korbowy. Uzyskuje się to poprzez zainstalowanie na wałku rozrządu koła napędowego 14 mającego dwa razy więcej zębów niż koło zębate wału korbowego.

Zawór D-240 powinien otworzyć się w pewnym położeniu tłoka w cylindrze. Spójność mechanizmów dystrybucji gazu i mechanizmów korbowych jest zapewniona poprzez połączenie przekładni rozdzielczych według specjalnie nałożonych znaków. Podczas pracy silnika części mechanizmu nagrzewają się i rozszerzają.

Aby nie doszło do naruszenia ciasnego pasowania zaworu w gnieździe, między zaworem a wahaczem ustawia się luz termiczny za pomocą śruby regulacyjnej 10 (dla różnych silników mieści się w zakresie 0,3-0,5 mm). Mała szczelina, a w konsekwencji luźne pasowanie zaworu w gnieździe, prowadzi do przebicia gorących gazów przez pęknięcia i przegrzanie zaworu (możliwe jest wypaczenie płyty zaworu i spalenie jej fazy).

W przypadku zwiększenia szczeliny dochodzi do głośnych uderzeń, które są dobrze słyszalne podczas pracy silnika. Ponadto czas ulega skróceniu, a otwarcie zaworów jest zmniejszone, w wyniku czego czyszczenie cylindrów z produktów spalania pogarsza się, a ich napełnianie świeżym ładunkiem zmniejsza się.

Aby wydłużyć czas otwarcia zaworu oraz poprawić napełnianie i czyszczenie cylindra, zawory otwierają się z pewnym wyprzedzeniem (zanim tłok dociera do mc) i zamyka się z opóźnieniem (po tym, jak tłok mija bm), a następnie czas otwarcia zaworu wynosi ponad 180 ° obrotu wału korbowego.

Podstawowe wymiary i parametry regulacyjne części głowicy cylindrów oraz rozrządu D-240 diesel

Występ trzpienia zaworu, mm (normalny / dopuszczalny) - 56,0 - 57,2

Ruch zaworu, mm (normalny / dopuszczalny) - 10,2 - 9,0

Wypaczenie płaszczyzny złącza głowicy cylindrów, mm - 0,15

Tarcza zaworu zanurzeniowego, mm (normalna / dopuszczalna) - 0,4-0,7

Dopuszczalna średnica wewnętrzna tulei zaworu, mm - 11.10

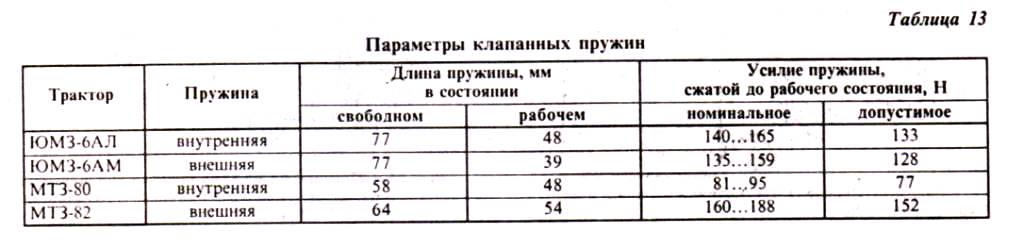

Dopuszczalne ściskanie zewnętrznych sprężyn zaworów do wysokości roboczej, N - 148

Wysokość robocza sprężyny, mm - 54,0

Ściśnięcie wewnętrznych sprężyn zaworowych do wysokości roboczej, N - 74

Wysokość robocza, mm - 48,5

Dopuszczalna średnica trzpienia zaworu, mm - 10,85

Wewnętrzna średnica wahacza, mm - 19.02-19.05

Średnica osi wahacza, mm - 18,98 -19,00

Krakersy zaworów i sprężyn zaworowych silnika D-240 są usuwane za pomocą specjalnego urządzenia. Jeśli gniazdo zaworu ma pęknięcia, głowica jest zwracana do naprawy. Usunięte zawory są oznaczone, a następnie mierzona jest średnica pręta i sprawdzane jest bicie fazowania i zgięcia pręta. Uderzenie fazowania zaworu i zgięcie pręta względem osi zaworu nie powinno przekraczać 0,03 mm.

Jeśli są ślady wypalenia, tonie na fazowaniu zaworów, powierzchnia robocza fazowania płyty jest przetwarzana na specjalnych szlifierkach. Część robocza zaworu wlotowego silników Diesla D-240 jest szlifowana pod kątem 45 °. Po usunięciu śladów zużycia szerokość cylindrycznej części tarczy zaworu powinna wynosić co najmniej 0,5 mm. Tuleja zaworu kierującego zaworu silnika spalinowego D-240 jest wymieniana, gdy wewnętrzny otwór na trzpień zaworu zostanie zużyty lub pasowanie w głowicy cylindrów zostanie osłabione.

Podczas osłabiania dopasowania tulei w głowie z części zamiennych, wybierz tuleję z największym odchyleniem w średnicy zewnętrznej, nasmaruj ją klejem epoksydowym bez wypełniacza i wciśnij w głowę. Po zainstalowaniu tulei prowadzących przetworzyć gniazdo zaworu za pomocą planetarnego urządzenia szlifierskiego.

W przypadku ryzyka, zlewów i śladów poparzenia na fazce roboczej, gniazda zaworów będą wstępnie szlifować fazkę, aby usunąć wszelkie oznaki zużycia i zmierzyć stopień przepłukania zaworów za pomocą nowego zaworu. Jeśli mieści się w dopuszczalnych granicach, kontynuuj przetwarzanie gniazda zaworu. Dolna (zewnętrzna) krawędź roboczego skosu gniazda zaworu w głowicy cylindra jest obrabiana ściernicą o kącie stożkowym 150, a górna (wewnętrzna) krawędź wynosi 60 °.

Szerokość roboczej strony gniazda dla zaworów dolotowych silnika spalinowego D-240 powinna wynosić 2,0 ... 2,5 mm, a dla spalin - 1,5 ... 2,0 mm.

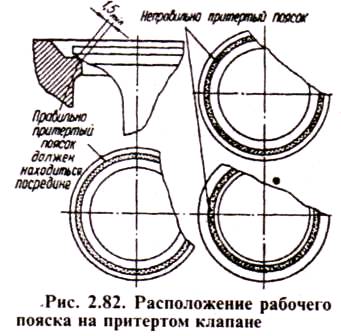

Po przetworzeniu płytki zaworów i ich gniazda wycierają je wzajemnie. Jeśli wszystkie zawory i ich gniazda zostaną naprawione, będą szlifować maszynę. Podczas naprawy jednego lub dwóch zaworów są one wcierane za pomocą urządzenia pneumatycznego za pomocą pasty z mieszaniny mikroproszku z olejem przemysłowym lub silnikowym.

Podczas szlifowania, podczas obrotu zaworu silnika wysokoprężnego D-240 jest on okresowo podnoszony. Od czasu do czasu sprawdzaj stan ścianek szlifierskich zaworu i gniazda. Górna krawędź nieprzezroczystego paska fazy roboczej powinna znajdować się w odległości nie mniejszej niż 0,5 mm od cylindrycznego paska tarczy zaworu.

Jeśli matowy pasek jest znacznie niższy lub wyższy od pasa, wówczas gniazdo zaworu jest ponownie obrabiane tarczami szlifierskimi o kącie stożka 60 lub 150 °, a zawór i gniazdo są ponownie szlifowane.

Przed montażem zaworów D-240 sprawdź elastyczność sprężyny zaworowej na urządzeniu. Jeśli parametry wykraczają poza dopuszczalne granice, sprężyny są wymieniane.

W niektórych przypadkach, aby zrekompensować długość i siłę ściskającą sprężyny, pod nimi instalowane są specjalne podkładki, których grubość można określić za pomocą wzoru dla zaworu wlotowego A \u003d B - 1,3 mm, dla zaworu wylotowego A \u003d B - 1,8 mm, gdzie B jest rzeczywistym wartość utopienia zaworu zmierzona po naprawie gniazda zaworu. Po zmontowaniu zaworów wystające krakersy powyżej płaszczyzny płyty sprężynowej powinny wynosić nie więcej niż 0,5 mm, tonąc - 1,3 mm.

Aby kontrolować szczelność zaworów silnika, kanały wlotowe i wylotowe głowicy cylindrów są wypełnione naftą. Nie powinien wyciec przez 1,5 minuty. Przed zainstalowaniem osi zespołu wahacza sprawdź stan techniczny każdego wahacza.

Jeśli wahacze mają wgłębienia o więcej niż 0,3 mm na zaczepach, ich powierzchnia jest szlifowana do momentu usunięcia śladów zużycia. Nierównoległość powierzchni roboczej wahacza nie powinna być większa niż 0,05 mm. W razie potrzeby sprawdź wewnętrzną średnicę otworów wahaczy. Dopuszczalna szczelina między tuleją a osią wahacza wynosi nie więcej niż 0,15 mm.

_______________________________________________________________________________________________

_______________________________________________________________________________________________

›Naprawa głowicy cylindrów d240.ch3Kontynuowano naprawę głowicy cylindrów.

Przymocował głowę do stojaka, więc wygodniej jest pracować.

Sprawdziłem samolot z linią prostą. Nie wymaga polerowania.

Sekcja zwłok wykazała, co następuje. Prowadnice zaworów - ogromny luz. Nie ma uszczelek zaworów i nie są one przewidziane przez konstrukcję. Na przewodnikach lądowania pod czapkami nie ma. Gniazda zaworów są zabijane. Same zawory również zostają zabite. Płyta zaworowa jest bardzo zużyta. Sam pręt ma dużą moc.

Zawory są mocno zwisające - zużycie ma kluczowe znaczenie. W d240 gniazda zaworów się nie zmieniają, natomiast w d245 gniazda zaworów są wymienne.

Nie zawracałam sobie głowy wstawieniem nowych siodeł, moje kwalifikacje „Bosco-maker” nie są jeszcze tak wysokie. Dać komuś? Długi i drogi. Nie rozumiem, jak to zrobią.

Postanowił wymienić prowadnice zaworów, same zawory, sprężyny zaworów, założyć korki zgarniające olej i samodzielnie przywrócić geometrię gniazd.

Przyczyna wlotu oleju stała się jasna, jak widać ze stanu zaworów wlotowych. Wszystkie są w oleju.

Na zepsutych prowadnicach zaworów olej jechał jak pompa. Ciekawe, że silnik powstał stosunkowo niedawno. Naprawa polegała na wymianie tulei, tulei tłokowych. I to wszystko. Podczas wymiany korbowody nie były zawieszane, co powodowało dzikie wibracje podczas pracy (niewyważenie 210 gramów). Killed Bosko - słaba kompresja i spożycie oleju. Tyle o naprawie. I nie wydano ani trochę pieniędzy. Ktoś z opiekunów powiedział, że 70 procent awarii silnika to martwe głowy. To zdrowy rozsądek. Sens naprawy 0.

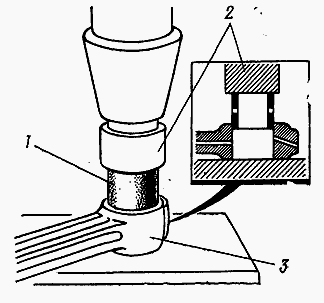

Wracając do pracy, postanowiłem obrać ścieżkę najmniejszego oporu. Nie rób kłopotów tam, gdzie możesz się bez tego obejść. Rozpoczęto od naciśnięcia prowadnic. Starożytne, zepsute i mocno zepsute. Uderzył najprostszym ciosem.

Żadnemu z nich się nie udało. Bicie rozbłysków i zrywa koniec tulei. Sprawiłem, że opcja była trudniejsza dla studa o 10. Z jednej strony bossa, z drugiej nakrętka do stworzenia wysiłku. Taki mikro stripper. Rozerwał spinkę na pół. Nie z miejsca. Wzmocniona spinka do włosów. Tore wątek. Nie z miejsca. Nie mogłem tego znieść nagle.

Musiałem zrobić ściągacz - narzędzie prasowe. Jak w filmie Jewgienija Travnikowa na YouTube.

Pobrałem rysunki od jednego towarzysza na forum Drive 2. Jeśli to znajdę, opublikuję Nicka. (Znaleziono przez wyszukiwanie w Yandex). Opublikował rysunki publicznie. Za co wielu mu dziękuje. Spędziłem wieczór czasu. I nie na próżno. Trudne, ale wyłączone. Najpierw klika, a potem idzie. Uznałem, że używanie stempla do usuwania prowadnic jest złe. Koniec i tak się psuje. Staje się grubszy niż ciało prowadzące. I to pogrubienie przerywa lądowanie. Następne siedzenie już nie jest.

Kupiłem zestaw nowych przewodników.

Sprzedawca zalecił założenie uszczelek trzonków zaworów KAMAZ. Miękka guma i sprężyny. Zmodyfikowane zakupione przewodniki na maszynie. Zrobił małe lądowanie i zrobił bok przy wyjściu, aby czapki nie zsunęły się.

Ściśnięty ściągacz. Kontrolowanie odległości jest bardzo wygodne. Skok gwintu 22x1,5. Każdy obrót wynosi 1,5 mm. Wykonujesz pomiar pośredni i obracasz prędkość do pożądanej długości.

Ze sprężynami nie ustawiono. Sklep przyniósł takie śmieci, że postanowiłem zostawić stare. Po prostu sprawdź ich sztywność za pomocą domowego urządzenia. Jeśli są na przyjęciu - dostarczę.

Sprawdził wymiary nowych zaworów mikrometrem.

Aby dostosować prowadnice kupiłem regulowany zakres.

Zaciska się w uchwycie na baterię. Wymiary ustalane są poprzez przesuwanie tulei stożkowych wzdłuż pręta gwintowanego. Prosta konstrukcja. Setki połowów. Najpierw próbowałem użyć wiertarki wolnoobrotowej. Aby przyspieszyć proces. Prawie zepsułem skan. Musiałem długopisy. Zauważyłem, że rękawy rozwiertaka powinny być mocniej zaciśnięte. Więc nie gryzie.

Skonfigurowano zawór do „opuszczania”. Przy luzie nominalnym zawór naoliwiony

powinien gładko spaść pod jego ciężarem. Nie idealnie, ale się udało. Dwa zawory działają nieco szybciej niż pozostałe. Nakręciłem wideo

Zauważyłem, że podczas skanowania konieczne jest częstsze wydmuchiwanie żeliwa.

Aby przywrócić lądowania pod płytkami zaworowymi, musiałem kupić zestaw stożków. (Zasadniczo nie chciałem dać tego komuś do zrobienia.) Udało mi się dowiedzieć, że na rynku dostępne są trzy rodzaje stożków. Drogie jakości Neway, ze stacjonarnym pilotem. 22 tr Drogie Ukraiński lub białoruski odpowiednik. 8t.r. To jest dla mnie drogie.

Produkt firmy SAI (specjalne narzędzia samochodowe, takie jak firma Rostov) cena 2,8t.r. Wziąłem taki zestaw.

Po chwili zdałem sobie sprawę, że dwa razy się pomyliłem. Na pudełku było napisane „Do naprawy silników MTZ, Goby”. Sprzedawca twierdził, że nadaje się do mojego silnika. Skłamałem To jest dla d245. Okazuje się, że mają różne gniazda zaworów. Różne kąty. Zestaw zastąpiony, stracony czas. Przyniósł nowy zestaw. Jakość śmieci.

Lądowanie stożka na pilocie źle wykonane.

Odlewy są szorstkie. Kilka węglików

lutowane zepsute.

Poszedł ponownie zastąpiony. Był zły. Zaskoczeni sprzedawcy. Wiedzą, że sprzedawali niskiej jakości i nie dbają o to. Niech ktoś to weźmie.

Jednak zaczął wdrażać. Główny kąt wynosi 45 stopni, następnie dwa dodatkowe skosy to 30 i 60 stopni. Pasek na środku fazowania zaworu.

Do docierania wykonane dostosuj. Stary wirnik, zawias kątowy z zestawu głowic, sprężyna. Podsłuchałem pomysł Wasilija Kharchishina „Avtoznakhara” na YouTube.

Wcierane w 2 etapach. Pierwszy raz przed zmianą dźwięku pasty do mielenia. I drugi całkowicie. Uświadomiłem sobie, że nie trzeba naciskać zbyt wiele. Wyciska pastę ze strefy mielenia.

Testy - nafta po raz pierwszy.

Sprawdziłem sprężyny. Przydały się naleśniki z składanych hantli.

__________________

Szczegóły grupy tłok-cylinder D-240 ciągnika MTZ-80 zostały zastąpione zwiększonym zużyciem oleju w skrzyni korbowej lub zwiększonym wnikaniem gazu do skrzyni korbowej silnika wysokoprężnego, mierzonym za pomocą narzędzi diagnostycznych. Jeśli parametry diagnostyczne osiągnęły wartości przekraczające dopuszczalne, silnik wysokoprężny jest zdemontowany.

Aby przeprowadzić badanie techniczne części, głowica cylindra i miska olejowa są usuwane. Jeśli po usunięciu głowicy zostaną wykryte pęknięcia na powierzchni bloku, wówczas dalszy demontaż zostanie zatrzymany, silnik wysokoprężny zostanie usunięty z ciągnika i wysłany do naprawy.

W przypadku braku oczywistych defektów pompa olejowa, rurociągi i pokrywy łożysk korbowodów są demontowane, tłoki połączone z korbowodami z tulei cylindrowych są usuwane.

Spośród części grupy tłok-cylinder D-240 ciągnika MTZ-80 najbardziej podatne na zużycie są pierścienie tłokowe, tłok, tuleja górnej głowicy korbowodu, osłony łożysk korbowodu, tuleje cylindrów (ryc. 2.1.29, 2.1.30).

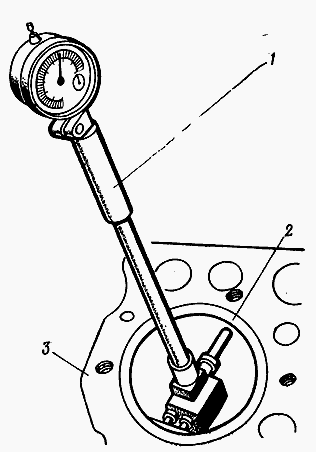

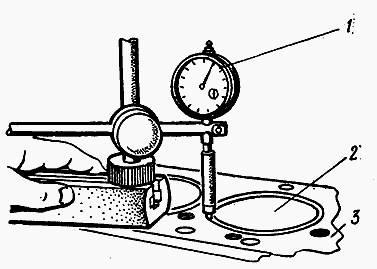

Średnicę tulei mierzy się (ryc. 2.1.31) w miejscu największego zużycia górnego pasa tulei, najpierw w płaszczyźnie równoległej do osi wału korbowego, a następnie w płaszczyźnie kołysania korbowodu. Tuleję zastępuje się zużyciem powierzchni roboczej o średnicy większej niż 0,4 mm lub o owalności i zwężeniu przekraczającym 0,06 mm.

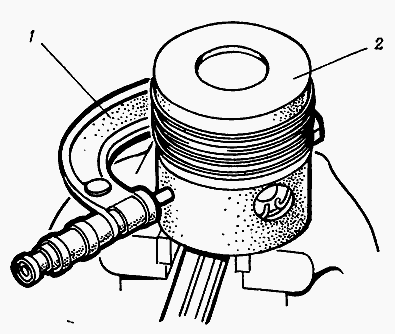

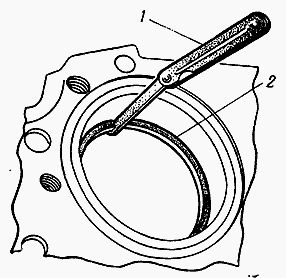

Średnica osłony tłoka jest mierzona w płaszczyźnie prostopadłej do otworu pod sworzniem tłoka (ryc. 2.1.32). Oprócz średnicy fartucha tłok steruje luzem między rowkami tłoka a pierścieniami tłoka (ryc. 2.1.33). Jeśli szczelina między rowkiem tłoka a nowym pierścieniem tłoka przekroczy dopuszczalny rozmiar, tłok zostanie wymieniony.

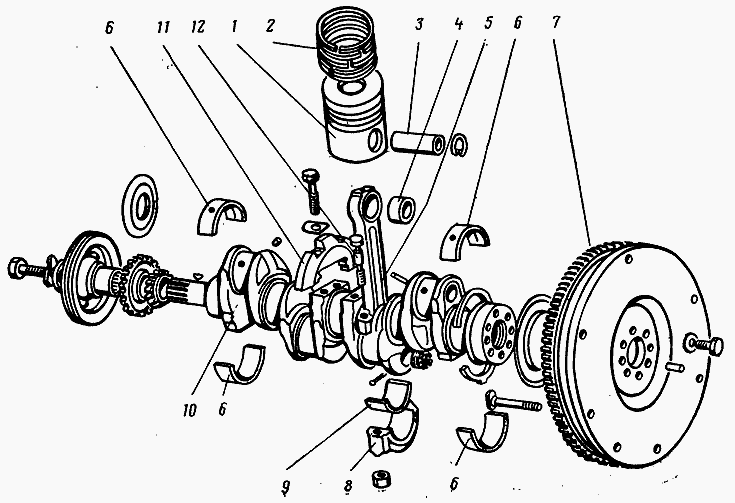

Ryc. 2.1.29 Względne rozmieszczenie części bloku cylindrów D-240

1 - blok cylindrów; 2 - śruba; 3 - śruba oczkowa; 4, 10, 14 - uszczelki; 5 - dławnica; 6 - tylny arkusz silnika wysokoprężnego; 7 - obsługa skrzyni korbowej; 8 - okładki; 9 - pokrywa łożyska głównego; 11 - tarcza; 12 - pokrywa przekładni; 13 - wsparcie; 15 - tuleje; 16 - korek; 17 - tuleja cylindrowa; 18 - pierścienie wkładki

Ryc. 2.1.30 Względne położenie części grupy korbowej

1 - tłok; 2 - pierścienie tłokowe; 3 - palec tłokowy; 4 - tuleja górnej głowicy korbowodu; 5 - korbowód; 6 - wkładka korzeniowa; 7 - koło zamachowe; 8 - pokrywa korbowodu; 9 - pręt pręta; 10 - wał korbowy; 11 - przeciwwaga; 12 - śruba

Ryc. 2.1.31. Pomiar średnicy tulei cylindrowej MTZ-80

1 - suwmiarka wskaźnikowa; 2 - tuleja cylindrowa; 3 - blok cylindrów

Ryc. 2.1.32. Pomiar średnicy spódnicy tłoka

1 - mikrometr; 2 - tłok

Ryc. 2.1.33 Pomiar luzu między rowkiem tłoka a pierścieniem tłoka

1 - pierścień; 2 - tłok; Sonda 3-płytkowa

Główne wskaźniki grupy tłoków silnika D-240 ciągnika MTZ-80

Odstęp między płaszczem tłoka a tuleją cylindra, mm:

Nominalny - 0,18-0,20

- dopuszczalne - 0,26

Luz w zamku pierścienia tłokowego, mm:

Nominalny - 0,40-0,80

- ważne - 4.0

Luz wysokości między rowkiem tłoka a pierścieniem tłoka, mm:

Do pierścieni ściskających - 0,08–0,12

- dla pierścieni zgarniających olej - 0,05-0,09

- dopuszczalne - 0,30

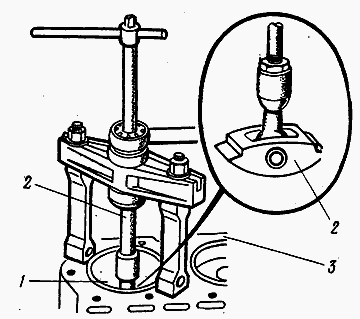

Zespół zespołu siłownik-tłok zostaje zastąpiony odstępem (różnica średnicy) między płaszczem tłoka a tuleją przekraczającym dopuszczalną wartość. Tuleje z bloku są wyciskane specjalnym ściągaczem (ryc. 2.1.34).

Ryc. 2.1.34. Tłoczenie tulei cylindrowej D-240

1 - tuleja cylindrowa; 2 - ściągacz; 3 - blok cylindrów

Jeśli średnice wkładki i tłoka mieszczą się w normalnym zakresie, zaleca się wyciśnięcie wkładki z bloku, obrócenie jej wokół osi o 90 °, ponieważ wkładka i tłok zużywają się najbardziej w płaszczyźnie połączenia korbowodu i wcisnąć wkładkę z powrotem do bloku.

Pierścienie tłokowe są wymieniane, jeśli luz w blokadzie pierścienia przekracza dopuszczalną wartość podczas instalowania pierścienia w nieużywanej górnej części tulei.

Przed falbanką grupy tłoków sprawdź parametry sworznia tłokowego, korbowodu i stan tulei górnej głowicy korbowodu. Tuleję zastępuje się poprzez zwiększenie średnicy otworu pod sworzeń tłokowy lub osłabienie pasowania w górnej głowicy korbowodu.

Sworzeń tłoka i tuleja górnej głowicy korbowodu są wymieniane, gdy szczelina między sworzniem a tuleją jest większa niż 0,06 mm. Palec jest zastąpiony owalnością i zwężeniem większym niż 0,02 mm. Zgięcie i skręcenie korbowodu jest sprawdzane na urządzeniu KI-724. Podczas montażu korbowodu w górnej głowicy najpierw wciska się tuleję (ryc. 2.1.36).

1 rękaw; 2 - naciśnij; 3 - korbowód

Aby wyregulować otwór górnej głowicy korbowodu pod sworzniem tłoka, jest on przetwarzany za pomocą regulowanego zamiatania lub toczenia. Odstęp między otworem w górnej głowicy korbowodu a sworzniem tłoka nie powinien przekraczać 0,03 mm.

Cienkościenne wymienne wkładki łożysk korbowodów wału korbowego MTZ-80 wykonane są z dużą dokładnością. Niezbędny luz średnicowy przy stałym łożu łożyskowym zapewniają odpowiednie średnice szyj wału korbowego. Dlatego wkładki w naprawie oleju napędowego zastępują

bez operacji dopasowania i tylko parami.

Niedozwolone: \u200b\u200bwymiana jednej wkładki z pary; wypełnianie lub złomowanie połączeń luźnych skrzydeł lub pokryw łożysk; montaż uszczelek między wkładkami a łóżkiem, między pokrywą a korbowodem. Przy wymianie grupa wielkości luźnych skrzydeł powinna odpowiadać grupie wielkości szyjek wału korbowego.

Przed zainstalowaniem nowych części grupy cylinder-tłok są one wybierane według grup wielkości. Tuleje cylindrowe są podzielone na grupy wielkości według średnicy wewnętrznej, a tłoki według średnicy zewnętrznej osłony na dole. Tłoki i tuleje cylindrów zainstalowane w jednym silniku wysokoprężnym muszą być tej samej wielkości.

Grupy wymiarowe cylindrów i tłoków oleju napędowego D-240

Grupy / Średnica tulei cylindrowej, mm / Max. średnica spódnicy tłoka u dołu, mm

M - 110,00-110,02 / 109,88-109,90

C - 110,02-110,04 / 109,90-109,92

B - 110,04-110,06 / 109,92-109,94

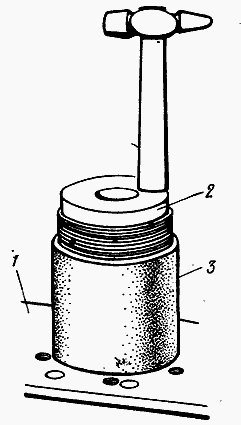

Oznaczenia grup wielkości stosuje się na niedziałającym górnym końcu tulei i na dnie tłoka. Przed zainstalowaniem tulei w bloku gumowe uszczelki są wymieniane. Tuleja jest instalowana poprzez lekkie uderzenie młotkiem w schodkowy trzpień (ryc. 2.1.37).

Jeśli tuleja mocno wejdzie w blok, wówczas stosuje się specjalne urządzenie śrubowe do wciśnięcia go (ryc. 2.1.38). Na końcu złączki zaciskowej kołnierz tulei ma wystawać nad powierzchnią bloku ze wskaźnikiem (ryc. 2.1.39). Występ barku powinien wynosić od 0,065 do 0,165 mm.

1 - urządzenie; 2 - blok cylindrów; 3 - tuleja cylindrowa

Ryc. 2.1.39 Sprawdzanie wystawania występu tulei cylindrowej

1 - wskaźnik; 2 - tuleja cylindrowa; 3 - blok cylindrów

W przypadku zatopienia się rękawów dozwolone jest zainstalowanie miedzianych uszczelek pod kołnierzem rękawa. Wybierając tłoki, należy zwrócić uwagę na grupy wielkości palców tłoków; ich wewnętrzna powierzchnia i tłok są oznaczone farbą. Tłoki i sworznie tłokowe D-240 ciągnika MTZ-80 są wybierane w jednej grupie rozmiarów, co potwierdza to samo oznaczenie.

Trzpień tłokowy jest wciskany w tłok, podgrzewając tłok w oleju do temperatury 70-80 ° C.Różnica między masami korbowodów połączonych z tłokami zamontowanymi na jednym silniku wysokoprężnym nie powinna przekraczać 15 g.

Elastyczność pierścieni tłokowych jest sprawdzana na urządzeniu MIP-100. Przy szczelinie w zamkach równej 0,3-6,6 mm (ryc. 2.1.41) elastyczność pierścieni nie powinna przekraczać: pierwszej (górnej) - 60-82 N, drugiej i trzeciej - 58-78 N.

Pierścienie tłokowe są montowane na tłoku w określonej kolejności za pomocą urządzenia, które chroni pierścienie przed przypadkowym uszkodzeniem (ryc. 2.1.42). Pierścienie zainstalowane w rowkach tłoka muszą się swobodnie poruszać, gdy tłok jest obracany i zanurzony w rowkach pod wpływem własnej masy.

Ryc. 2.1.41. Pomiar luzu w zamku pierścienia tłokowego

1 - sonda płytkowa; 2 - pierścień tłokowy

![]()

Ryc. 2.1.42. Montaż pierścienia tłokowego

1 - tłok; 2 - adaptacja; 3 - pierścień tłokowy

Ryc. 2.1.43. Trzpień stożkowy tłoka

1 - tłok; 2 - trzpień

Ryc. 2.1.44. Montaż tłoka z korbowodem w bloku cylindrów MTZ-80

1 - blok cylindrów; 2 - tłok; 3 - trzpień

Zamki pierwszego i trzeciego pierścienia tłokowego są umieszczone w rowkach tłoka pod kątem 180 ° względem zamków drugiego i czwartego pierścienia.

Zespół tłoka z pierścieniami i korbowodem jest obficie smarowany olejem napędowym i przy użyciu stożkowego trzpienia (ryc. 2.1.43) jest instalowany w tulei cylindra, delikatnie stukając w głowicę tłoka rączką młotka (ryc. 2.1.44). Śruby łożysk korbowodu są dokręcane kluczem dynamometrycznym w dwóch lub trzech krokach.

Dane regulacyjne do montażu silnika D-240 diesel

Moment końcowego dokręcenia nakrętek głowicy cylindrów, Nm - 150-170

Moment dokręcenia łożysk korbowodów, Nm - 140-160

Szczelina między trzonkiem zaworu a wahaczem (szczelina termiczna) w zimnym silniku wysokoprężnym, mm - 0,25-0,30

Tłok, gdy znajduje się w TDC, nie powinien wystawać ponad powierzchnię bloku o więcej niż 0,5 mm. Po zainstalowaniu grupy tłoków i pokryw łożysk korbowodu instalowana jest pompa olejowa, jej rurociągi tłoczny i ssawny oraz miska są zamknięte.

Uszczelka skrzyni korbowej jest smarowana obustronnie pastą grafitową (40% proszku grafitowego i 60% oleju napędowego) lub uszczelniaczem Elastosil 137-83; Do cylindrów wlewa się 30-50 g oleju napędowego. Uszczelka głowicy po obu stronach jest również smarowana pastą grafitową.

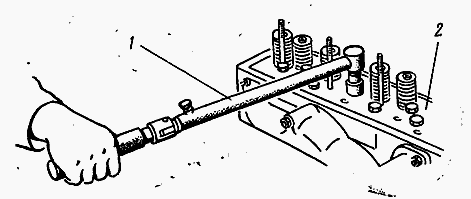

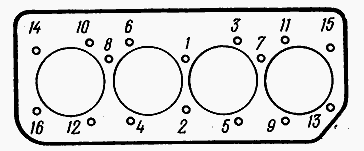

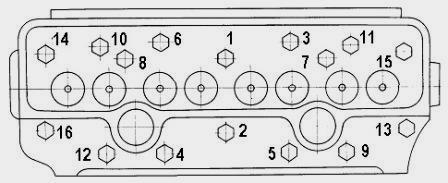

Śruby mocujące z łbem są dokręcane kluczem dynamometrycznym (ryc. 2.1.45) w określonej kolejności (ryc. 2.1.46) w dwóch lub trzech krokach. Następnie ustaw pręty i oś zespołu wahacza za pomocą wahaczy.

Moment dokręcenia nakrętek mocujących głowicę cylindrów i prześwity termiczne w mechanizmie zaworów muszą być zgodne z danymi regulacyjnymi dla falbanki diesel MTZ-80.

Ryc. 2.1.45 Dokręcenie śrub głowicy D-240

1 - klucz dynamometryczny; 2 - głowica cylindrów

Ryc. 2.1.46. Kolejność wdechu śrub mocujących głowicę cylindrów

__________________________________________________________________________

Korekty serwisowe i MTZ-82

____________________________________________________________________________________________________________________________________________________

Obsługa i serwis MTZ-82.1, 80.1, 80.2, 82.2

Stan techniczny silnika zmienia się podczas jego działania. Stan, w którym podczas wykonywania określonych funkcji wartości parametrów ustalone w dokumentacji normatywnej i technicznej są naruszane, nazywane są awarią.

Następujące czynniki to parametry i znaki jakościowe normalnego funkcjonowania silnika Diesla:

- czas rozruchu za pomocą rozrusznika elektrycznego - nie więcej niż 20 s, przez uruchomienie silnika - nie więcej niż 2 min;

- praca silnika - równomierna, bez przerw, stabilna w różnych trybach;

- uwolnienie - bezdymne, brak pukania;

- moc i jednostkowe zużycie paliwa - w ustalonych granicach (tolerancje 5%);

- zużycie oleju na odpady mniejsze niż 3% zużycia paliwa;

- ciśnienie w przewodzie olejowym przy nominalnej prędkości wału korbowego 0,20 ... 0,35 MPa; obrót wirnika wirówki po zatrzymaniu silnika wysokoprężnego powinien być słyszalny przez co najmniej 30 s;

- temperatura płynu chłodzącego przy normalnym obciążeniu oleju napędowego - w granicach 95 ° C;

- przepływ gazu z odpowietrznika jest znikomy;

- silnik rozruchowy musi zostać uruchomiony przez rozrusznik elektryczny, nie więcej niż trzy próby;

- brak wycieku płynu chłodzącego, oleju, paliwa, płynu chłodzącego w oleju (lub odwrotnie).

W przypadku odchylenia któregokolwiek z wymienionych parametrów od dopuszczalnych wartości granicznych lub wystąpienia któregokolwiek z wymienionych objawów nieprawidłowego działania silnika wysokoprężnego, konieczne jest zidentyfikowanie przyczyny awarii lub nieprawidłowego działania i wyeliminowanie go.

Jeżeli w trakcie monitorowania stanu technicznego lub w wyniku poszukiwania przyczyny awarii ustalono, że silnik osiągnął stan graniczny według jakiegoś kryterium, jest on wysyłany do przeglądu.

Ogólne instrukcje dotyczące demontażu i montażu: demontować mechanizm w warunkach wykluczających zanieczyszczenie lub uszkodzenie, a także spełniających wymogi bezpieczeństwa; sparowane części, które działają lub równoważą się w połączonej pozycji, nie powinny mieć za mało personelu; praca w parze części musi być zebrana według znaków (branding) i zainstalowana tylko w ich oryginalnych miejscach; przy każdym montażu prętów konieczne jest założenie nowych podkładek zabezpieczających; Przed montażem wszystkie kanały olejowe wału korbowego i wnękę czopów korbowodu należy oczyścić, umyć paliwem i przedmuchać powietrzem; Kluczowe znaczenie ma prawidłowe dokręcenie krytycznych połączeń gwintowych podczas montażu.

Na gęstość przylegania głowicy do bloku może wpływać niedostateczne dokręcenie nakrętek do zamocowania głowicy, pęknięcia części, niespójności w wystających końcach tulei cylindrowych względem płaszczyzny bloku, wypaczenie dolnej płaszczyzny głowicy cylindra.

W razie potrzeby wymienić uszczelki między głowicą a blokiem cylindrów w następujący sposób (rozważ przykład D-245):

- wyjąć filtr zgrubny i tłumik, ustawić maskę w górnym położeniu;

- czysty olej napędowy;

- spuszczanie chłodziwa z układu chłodzenia;

- odłączyć i wyjąć rurkę doprowadzającą powietrze do sprężarki;

- poluzuj zaciski i wyjmij rurę wylotową turbosprężarki;

- odkręcić złączkę i wyjąć rurkę wskaźnika zatkania powietrza;

- odłączyć wspornik montażowy i wyjąć oczyszczacz powietrza;

- osłabić zaciski rury przejściowej rury spustowej oleju za pomocą turbosprężarki;

- odkręcić nakrętki mocujące i zdemontować kolektor wydechowy wraz z turbosprężarką;

- spuścić wodę i odłączyć wąż odprowadzający ogrzewanie kabiny od kurka spustowego i przesunąć wąż na bok;

- odłączyć kabel napędowy prędkościomierza;

- odłączyć wąż spustowy nagrzewnicy od kranu bloku;

- odłączyć węże chłodnicy i pompę układu chłodzenia od obudowy termostatu;

- odłączyć złączkę rury spustowej paliwa na czwartej dyszy;

- poluzować i zdemontować przewody paliwowe wysokiego ciśnienia;

- odkręcić nakrętki mocujące i zdjąć nasadkę;

- odkręcić śruby mocujące i zdjąć pokrywę głowicy cylindrów z kolektorem dolotowym;

- śruba łącznika rury olejowej jest wykręcona z głowicy na tylnej ścianie wałka;

- odkręcić nakrętki mocujące i usunąć belkę zespołu wahacza, wyjąć pręty;

- odczepić i wyjąć głowicę cylindra do uszczelki;

- oczyścić płaszczyznę złącza głowicy i bloku cylindrów za pomocą skrobaka z sadzy i przylegających części uszczelki;

- zainstaluj nową uszczelkę, zainstaluj głowicę w odwrotnym demontażu sekwencji.

W przypadku silnika wysokoprężnego D-65N, aby wymienić uszczelkę między głowicą a blokiem cylindrów, wykonaj następujące czynności:

- poluzuj śruby mocujące zaciski,

- zdjąć węże i rurkę spustową silnika rozruchowego;

- odkręcić śruby i zdemontować rurę wydechową silnika rozruchowego;

- oddzielić głowicę cylindra i rurkę doprowadzającą wodę, rurkę niskiego ciśnienia i filtry paliwa, kolektor spustowy, rury wysokociśnieniowe i dysze;

- po odkręceniu śrub zdejmij pokrywę głowicy cylindrów;

- po odkręceniu nakrętek mocujących wyjmij filtr paliwa i głowicę cylindrów;

- wymienić uszczelkę na nową;

- umieść głowicę cylindra i filtr na miejscu i zabezpiecz nakrętkami;

- podłączyć rury niskociśnieniowe i filtrować rury niskociśnieniowe i kolektor spustowy do dysz;

- załóż pokrywę głowicy cylindrów na miejsce i przymocuj ją śrubami;

- podłączyć rurkę doprowadzającą wodę do głowicy cylindrów;

- umieścić rurę wydechową na miejscu i naprawić;

- umieścić rurkę wodną rozruchowego silnika na miejscu;

- dokręcić śruby mocowania kołnierzy na wężach łączących.

Aby równomiernie docisnąć głowicę do bloku cylindrów, nakrętki kołków mocujących należy dokręcić kluczem dynamometrycznym w określonej kolejności (rys. 2.81). Moment dokręcania powinien wynosić 150 ... 180 Nm.

Aby równomiernie docisnąć głowicę do bloku cylindrów, nakrętki kołków mocujących należy dokręcić kluczem dynamometrycznym w określonej kolejności (rys. 2.81). Moment dokręcania powinien wynosić 150 ... 180 Nm.

W przypadku spadku mocy, intensywnego dymu i ulatniania się gazów przez odpowietrznik, trudnego rozruchu, spadku ciśnienia oleju poniżej 0,15 MPa, pojawienia się uderzeń (przypuszczalnie związanych z mechanizmem korbowym), a także przy dużym wypaleniu oleju silnikowego, olej napędowy należy zdemontować i sprawdzić (w w pomieszczeniu).

Podczas demontażu silnika wysokoprężnego w celu naprawy konieczne jest oczyszczenie wnęki czopów korbowodu wału korbowego. Aby to zrobić, usuń zawleczki i odkręć śruby.

Sprawdź zdemontowany olej napędowy, biorąc pod uwagę znaki zaobserwowane przed demontażem. Tak więc, jeśli silnik Diesla dużo pali, zużywa dużo oleju, nie wytwarza wymaganej mocy, trudno jest go uruchomić, należy przede wszystkim sprawdzić stan i stopień zużycia pierścieni tłokowych, tłoków i cylindrów.

Pierścienie dociskowe tłoka należy wymienić, jeśli luz w zamku przekracza 5 mm lub jeśli wysokość między pierścieniem a rowkiem przekracza 0,5 mm.

Przed wymianą pierścieni tłokowych rowki na pierścienie i otwory spustowe oleju w tłoku są dokładnie czyszczone z sadzy i myte olejem napędowym.

Przed zamontowaniem nowego pierścienia tłokowego należy sprawdzić w stosunku do cylindra i tłoka. Aby sprawdzić pierścień na cylindrze, jest on zainstalowany wewnątrz i mierzona jest szczelina w zamku. Następnie pierścień jest napędzany tłokiem do samego dna cylindra, aby ustalić charakter jego możliwej produkcji. Podczas sprawdzania pierścienia na tłoku jest on walcowany wzdłuż jego rowka o grubości pierścienia większej niż głębokość rowka tłoka, jest uważany za nieodpowiedni.

Aby wyregulować szczelinę w zamku, pierścień należy delikatnie zacisnąć w imadle (używając usuwalnych gąbek miedzianych, ołowiowych lub aluminiowych, aby nie zakłócać jego prawidłowego kształtu) i ostrożnie odciąć nadmiar metalu z jednej strony osobistą teczką. Aby wyregulować wysokość, pierścień należy umieścić na kawałku szmerglowej tkaniny rozłożonej w równym miejscu i delikatnie, równomiernym naciskiem dłoni, ruchem okrężnym, szlifować z jednej strony końcowej. Znakiem prawidłowej regulacji wysokości pierścieni jest ich powolny ruch w rowkach bez zacinania się pod wpływem własnego ciężaru, jeśli tłok obraca się ręcznie ciężarem w kierunku osiowym.

Lepiej jest usunąć stare i założyć nowe pierścienie tłoka za pomocą specjalnego ściągacza, jeśli go nie ma, można użyć kilku wąskich i cienkich metalowych płytek, które ostrożnie wkłada się pod każdy wymienny (zakładany) pierścień.

Lepiej jest usunąć stare i założyć nowe pierścienie tłoka za pomocą specjalnego ściągacza, jeśli go nie ma, można użyć kilku wąskich i cienkich metalowych płytek, które ostrożnie wkłada się pod każdy wymienny (zakładany) pierścień.

Podczas montażu pierścieni chromowane są umieszczane w górnym rowku drugiego i trzeciego stożkowego („minutowego”) rowka w rowkach ze znakiem w kierunku dna tłoka. Pierścień zgarniacza oleju („podwójny”) z ekspanderem jest umieszczony w taki sposób, że w górnej części rowka znajduje się pierścień z rowkami drenażowymi (rowki w dół), aw dolnej części pierścienia bez rowków drenażowych, z prostokątnym wgłębieniem w dół.

Podczas instalowania tłoka w cylindrze zamki pierścieniowe są ustawione pod kątem 90 ° względem siebie, ale w taki sposób, aby zamki pierścieniowe nie były naprzeciwko otworu palca. Tłoki są umieszczone w tych samych cylindrach, w których pracowały, lustro cylindra jest smarowane olejem silnikowym przed montażem tłoka.

Charakterystyczne dźwięki silnika, a także spadek ciśnienia roboczego w układzie smarowania, świadczą o dużym zużyciu łożysk mechanizmu korbowego. Zużycie łożysk korbowodu jest wykrywane przez głuche uderzenia na poziomie dolnego martwego punktu skoku tłoka; Lokalne zużycie charakteryzuje się wyraźnymi uderzeniami o niskim tonie w obszarze wału korbowego.

Przy określaniu potrzeby wymiany panewek łożyska przez spadek ciśnienia oleju należy upewnić się, że nie ma innych przyczyn spadku ciśnienia (wadliwe działanie manometru, zatkany filtr pompy olejowej, nieprawidłowe działanie zaworu spustowego, przegrzanie silnika itp.). Luz należy najpierw sprawdzić za pomocą łożysk korbowodu, ponieważ zużywają się znacznie wcześniej niż łożyska główne.

Wartość luz promieniowy między szyjką wału a wkładką można określić za pomocą drutu ołowiowego lub skalibrowanej mosiężnej płytki sondy, jeden z prętów łączących jest odkręcany, a nakrętki śrub korbowodu są odkręcane, a pokrywa jest usuwana za pomocą dolnej wkładki. Wkładki i szyję są wycierane do sucha. Dwa kawałki olejowanego czystego drutu ołowiowego o długości 70–80 mm i grubości 1-1,5 mm układa się ukośnie na wewnętrznej powierzchni wkładki. Następnie pokrywa korbowodu jest ostrożnie zakładana, śruby korbowodu są dokręcane siłą 70 - 80 N, a wał korbowy obraca się o 360 °. Następnie należy sprawdzić, czy nakrętki śrub korbowodu są luźne, zdjąć nasadkę łożyska i usunąć kawałki zaciśniętego drutu. Jeśli po obróceniu wału nakrętki śrub korbowodu zostaną poluzowane, należy je dokręcić, ponownie obrócić wał o 360 ° i ponownie sprawdzić dokręcenie śruby. Mierzona jest grubość zaciśniętego drutu, a jeśli przekracza on pewną wartość luzu promieniowego, tuleje są wymieniane na cały zestaw korbowodów (koniecznie zarówno górny, jak i dolny). Za pomocą drutu ołowiowego można również mierzyć luz w głównych łożyskach wału korbowego.

Wartość luz promieniowy między szyjką wału a wkładką można określić za pomocą drutu ołowiowego lub skalibrowanej mosiężnej płytki sondy, jeden z prętów łączących jest odkręcany, a nakrętki śrub korbowodu są odkręcane, a pokrywa jest usuwana za pomocą dolnej wkładki. Wkładki i szyję są wycierane do sucha. Dwa kawałki olejowanego czystego drutu ołowiowego o długości 70–80 mm i grubości 1-1,5 mm układa się ukośnie na wewnętrznej powierzchni wkładki. Następnie pokrywa korbowodu jest ostrożnie zakładana, śruby korbowodu są dokręcane siłą 70 - 80 N, a wał korbowy obraca się o 360 °. Następnie należy sprawdzić, czy nakrętki śrub korbowodu są luźne, zdjąć nasadkę łożyska i usunąć kawałki zaciśniętego drutu. Jeśli po obróceniu wału nakrętki śrub korbowodu zostaną poluzowane, należy je dokręcić, ponownie obrócić wał o 360 ° i ponownie sprawdzić dokręcenie śruby. Mierzona jest grubość zaciśniętego drutu, a jeśli przekracza on pewną wartość luzu promieniowego, tuleje są wymieniane na cały zestaw korbowodów (koniecznie zarówno górny, jak i dolny). Za pomocą drutu ołowiowego można również mierzyć luz w głównych łożyskach wału korbowego.

Podczas montażu łożyska głównego i korbowodu jest surowo zabronione:

- zeskrobać powierzchnie robocze wkładek;

- spiłuj główne pokrywy łożysk, a także umieść uszczelki w miejscu połączenia wkładek oraz między wkładkami i łóżkami;

- zdemontować osłony łożysk, a także zainstalować je na innym czopie wału;

- zmienić rozmieszczenie nakrętek dolnej głowicy korbowodu lub obrócić je;

- umieścić śruby i kołki korbowodu z przedłużonymi lub rozdartymi gwintami;

- wyregulować luz w łożyskach poprzez niepełne dokręcenie nakrętek śrub korbowodu i nakrętek kołków głównych łożysk;

- zablokuj nakrętki głównych kołków łożyskowych za pomocą płyt, które były w użyciu więcej niż dwa razy.

Przed montażem mechanizmu korbowego wszystkie kanały przewodzące olej w skrzyni korbowej i wale korbowym, a także wnęki szyjki korbowodu, należy oczyścić, umyć olejem napędowym i przedmuchać sprężonym powietrzem. Łoża i zewnętrzne powierzchnie wkładek należy wytrzeć do sucha, a czop wału należy nasmarować cienką warstwą oleju silnikowego. Prawidłowo ułożony wał korbowy powinien swobodnie obracać się w dokręconych łożyskach bez śladów zatarcia, a dolne głowice korbowodów powinny poruszać się po szyjach od wysiłku ręki.

Naprawa pęknięć w bloku - skrzynia korbowa i głowica cylindrów. Pęknięcia są wycinane pod kątem 60 ° do 2/3 grubości ściany i wiercone na końcach, przylegająca powierzchnia jest czyszczona do metalicznego połysku. Spawanie odbywa się przy użyciu prądu stałego o odwrotnej polaryzacji za pomocą elektrod 034 ... 1 bez lokalnego ogrzewania. Średnica elektrody wynosi 3 mm, a prąd wynosi 90 ... 120 A. Aby zapewnić szczelność, zaleca się lutowanie spoiny miękkim lutem lub impregnowanie klejem epoksydowym. Po naprawie przeprowadza się próby szczelności pod ciśnieniem 0,4 ... 0,5 MPa przez 2 min, stosując roztwór zawierający 10 l wody w 1 litrze wody. 15 g sody kalcynowanej, 2 ... 3 g azotanu sodu i 0,1 .. .0,3 g emulgatora OP-7.

Usterkę można również wyeliminować przez zastosowanie łatek. W tym celu stosuje się kompozycję klejową na bazie żywicy epoksydowej: 15 części ftalanu dibutylu i 10 części polietylenopoliaminy na 100 części wagowych żywicy ED-6. Dodatkowe 50 części grafitu (lub 150 części proszku żeliwnego i 20 części zmielonej miki). Przed nałożeniem: klej przygotowuje się w ten sam sposób, co przed odbudową poprzez spawanie z dodatkowym odtłuszczaniem acetonem lub benzyną.

Dobry rozrząd otwiera i zamyka zawory ściśle według przyjętego schematu rozrządu dla silnika. Fazy \u200b\u200bdystrybucji gazu są naruszone z powodu niewłaściwej instalacji kół zębatych lub w przypadku zmiany szczelin między wahaczami i trzonami zaworów.

Zęby kół zębatych, oprócz kół zębatych napędu pompy układu smarowania, muszą być ustawione zgodnie ze znakami: ząb koła zębatego napędu wału korbowego, na którym jest naniesiony znak „c”, musi być zainstalowany między dwoma zębami koła pośredniego ze znakami „c”. Stan techniczny kół zębatych jest monitorowany przez kontrolę zewnętrzną i sprawdzanie luzu między oczkami, który powinien wynosić 0,2 ... 0,5 mm. Jeśli co najmniej jeden ząb ulegnie uszkodzeniu o więcej niż jedną ósmą jego długości, konieczna jest zmiana biegów. Luka w zazębieniu koła zębatego jest sprawdzana za pomocą prętowego wskaźnika poziomu lub pompowania płyty ołowianej: płytki o grubości 0,5 ... 1,1 mm umieszcza się na zębach koła zębatego w trzech równo rozmieszczonych miejscach i tocząc koła zębate, toczy je; grubość zmiętej sekcji określa szczelinę; jeśli przekracza 1,1 mm, konieczna jest zmiana biegów.

Zmniejszenie luzów termicznych w mechanizmie zaworu prowadzi do wcześniejszego otwarcia, a następnie zamknięcia zaworów. Brak szczelin prowadzi do częściowej dekompresji silnika Diesla, której towarzyszy ukończenie zaworów.

Podczas pracy z silnikiem wysokoprężnym, ze względu na zużycie powierzchni roboczych gniazd zaworów i powierzchni zaworów, zmniejsza się szczelność złącza między zaworem a gniazdem, co czasami można wyeliminować. docieraniezawory, który jest wykonywany w ten sposób:

- zdejmij głowicę cylindrów silnika, oczyść ją z osadów oleju i węgla. Aby mieć pewność zainstalowania zaworów na swoim miejscu podczas montażu, umieszczają etykiety na swoich płytach;

- zdemontować zawory z głowicy cylindrów. Dokładnie oczyść zawory i ich gniazda z sadzy, spłucz naftą i sprawdź. Jeśli płytki i trzpienie zaworu nie są wypaczone i nie ma wypalenia na fazach i gniazdach zaworu, przywrócenie szczelności można osiągnąć przez szlifowanie. W przypadku wystąpienia tych wad zawory należy wymienić na nowe, a gniazda należy wyszlifować;

- oczyścić kanały wlotowe i wylotowe głowicy cylindrów i spłukać olejem napędowym;

- nałóż cienką warstwę pasty GOI lub maści szlifierskiej na fazkę zaworu, nasmaruj wał olejem silnikowym i ponownie umieść zawór;

- za pomocą specjalnego narzędzia lub wiertarki ręcznej z przyssawką obrócić zawór o 113 obrotów w kierunku zgodnym z ruchem wskazówek zegara, a następnie o 114 obrotów w przeciwnym kierunku (lekko naciskając płytkę zaworu). Nie można pocierać ruchem okrężnym.

Okresowo podnosząc zawór i nakładając nowe porcje pasty na fazkę, kontynuuj docieranie, aż na fazach zaworu i gniazda pojawi się ciągły matowy pas o szerokości co najmniej 1,5 mm (ryc. 2.82);

- po docieraniu przepłukać zawory i gniazda naftą i wytrzeć do sucha. Zamontować zawory ze sprężynami na miejscu;

- sprawdzić szczelność styku gniazda zaworu. Aby to zrobić, wlej naftę do kanałów wlotowych i wylotowych (naprzemiennie) i trzymaj tam przez dwie minuty. Brak wycieków wskazuje na wystarczającą szczelność interfejsu.

Dysze wyjęte z silnika wysokoprężnego są myte w nafcie lub oleju napędowym, ciśnienie wtrysku sprawdzane jest za pomocą urządzeń KI-562 lub KI-333Z, a także szczelności rozpylaczy i jakości rozpylania paliwa.

W trakcie demontażu nakrętki są odkręcane, nakrętka kontrująca śruby regulacyjnej jest zwalniana, śruba regulacyjna jest odkręcana, poluzowana sprężyna, po czym nakrętka opryskiwacza jest odkręcana i opryskiwacz jest usuwany. Następnie zanurz obudowę i igłę opryskiwacza na 10 ... 15 minut w nafcie (nie można ich uzupełnić). Myte części są sprawdzane i mierzone: te, które mają pęknięcia, zarysowania, pęknięcia i przebarwienia, oraz ślady korozji na precyzyjnych powierzchniach ciała i igieł są zmieniane.

Z zaklejonych otworów dyszy za pomocą igły lub sznurka o średnicy 0,25..0,28 mm usunąć osady węgla i przepłukać je wiertłem lub drutem, wyczyścić otwory doprowadzające paliwo do rozpylacza. Pozostałości sadzy i smoły usuwa się za pomocą szczotki (mosiądzu) lub skrobaka.

Igła opryskiwacza, zwilżona olejem napędowym i wystająca z nadwozia na jedną trzecią długości, powinna przechylać opryskiwacz pod kątem 45 ° i swobodnie opuszczać się pod własnym ciężarem.

Dysze są montowane przez dokręcenie nakrętek opryskiwaczy momentem 70 ... 80 Nm, ciśnienie rozpoczęcia wtrysku jest regulowane, a szczelność opryskiwacza i jakość opryskiwania sprawdzana (jeśli wyniki są niezadowalające, opryskiwacz jest zmieniany).

Zamontować dysze w silniku wysokoprężnym. Po uruchomieniu należy upewnić się, że nie ma wycieków w punktach mocowania przewodów paliwowych wysokociśnieniowych, sprawdzić szczelność dysz do gniazd głowicy cylindra (wyciek gazu nie jest dozwolony, określony przez syczenie).

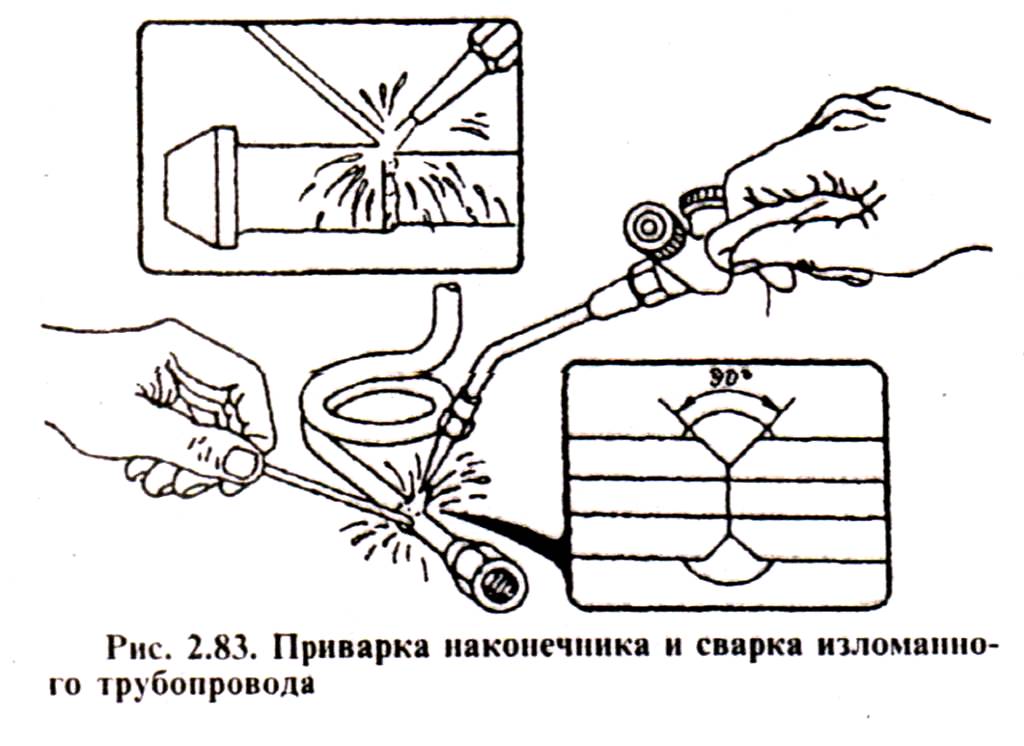

Przewody paliwowe pod wysokim ciśnieniem naprawa przez zejście ze statku lub wymianę końcówek (są one uszkodzone w wyniku zużycia stożka uszczelniającego).

Aby wymienić końcówkę stożka, koniec rury jest odcinany z uszkodzeniem, a zadziory są usuwane. Następnie zrób nową końcówkę i przyspawaj ją do końca przewodu paliwowego (ryc. 2.83). Centralny otwór wierci się wiertłem o średnicy 2 mm do głębokości 25 ... 30 mm.

Naprawione rurociągi muszą przejść próbę hydrauliczną pod ciśnieniem 30 MPa przez jedną minutę.

Często zdarza się zerwanie gwintu na złączkach, gdy nakręcona nakrętka jest przekrzywiona. Aby temu zapobiec, należy ręcznie dokręcić nakrętki złączkowe na złączce ciśnieniowej pompy i dyszy dyszy, a następnie dokręcić je kluczem. Podczas odłączania przewodu paliwowego od dyszy poluzuj dokręcenie nakrętki łączącej przewodu paliwowego i złącza ciśnieniowego pompy. Podczas kruszenia powierzchni nakrętek rozpylacza dysze szczelnie wchodzą w otwory w głowicy. Dlatego przed zamontowaniem dyszy na głowicy diesla oczyść miejsce ich połączenia, umieść uszczelkę na dyszy natryskowej i dociśnij ją do nakrętki. W przeciwnym razie może przesunąć się względem otworu, do którego wchodzi pistolet natryskowy i zapaść się podczas instalacji. Wspólna „dysza - głowica cylindra” zostanie pozbawiona ciśnienia lub pistolet natryskowy zostanie zainstalowany z pochyleniem, co prowadzi do jego przegrzania i zablokowania.

Awarie pompa paliwowa spowodować spadek jego wydajności i wpłynąć na uruchomienie i działanie silnika wysokoprężnego.

Po pierwsze, rozpoczęcie jest trudne, ponieważ przy niskiej prędkości wału korbowego pompa będzie dostarczać mniej paliwa, nawet przy niższym ciśnieniu. W przypadku wzrostu obciążenia i niskiego dopływu paliwa przez pompę wystąpią przerwy w pracy silnika wysokoprężnego. Przy zwiększonym zużyciu głównych powierzchni roboczych pompy (tłoka i cylindra) zmniejsza się ciśnienie w przewodzie (przy ciśnieniu mniejszym niż 0,1 MPa, dalsze użycie pompy jest niepraktyczne). W takich pompach zwykle zużywa się zawory, tłoki, otwory tłoków, gniazda zaworów i szczelinę między popychaczem a tuleją.

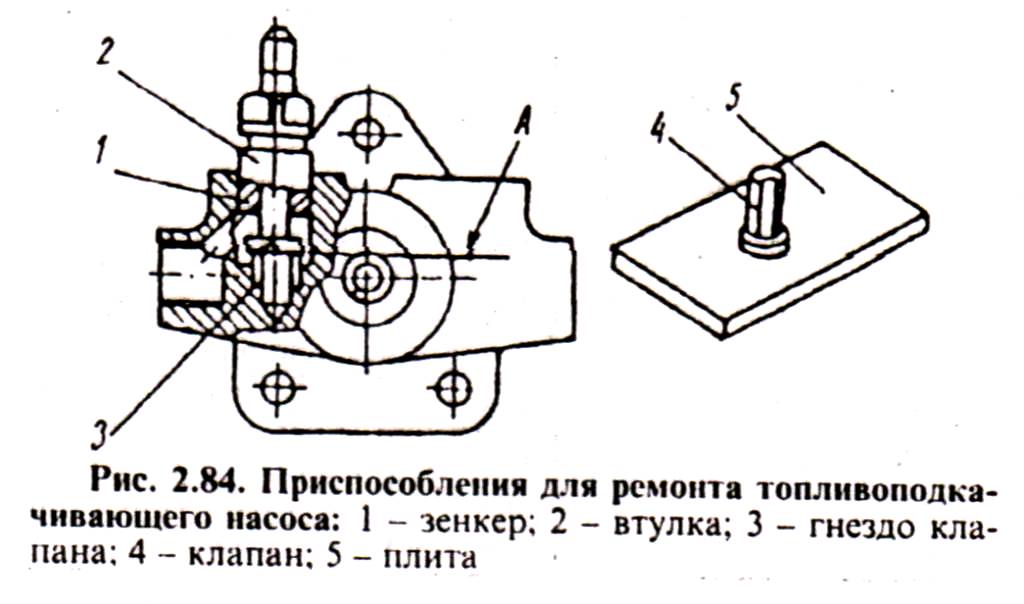

Naprawa pomp zalewowych paliwa odbywa się na specjalnych urządzeniach. Aby wyeliminować nierówności i oznaki zużycia, powierzchnię uszczelniającą A (ryc. 2.84) obrabia się ręcznie wiertłem 1. W tym celu trzon wkłada się do otworu tulei prowadzącej 2, który wraz z zagłębieniem wkręca się w miejsce grzyba zaworu. Następnie na trzonku załóż uchwyt z kwadratowym otworem, który obraca zagłębienie. W przypadku niewystarczającej wysokości paska nowe gniazdo zaworu jest ponownie wciskane w otwór. Przed montażem powierzchnie łączące gniazda i korpusu są pokryte klejem epoksydowym lub klejem BF-2.

Uszczelniająca powierzchnia końcowa zaworu 4 (z polikaprolaktamu) jest wcierana, aż ślady zużycia zostaną usunięte pastą na żeliwnej płycie 5 lub drobnoziarnistym piasku szlifierskim ułożonym na płycie.

Zwiększona szczelina między prętem popychacza a tuleją jest przywracana przez rozszerzenie otworów w tulei pod zwiększonym rozmiarem naprawy pręta popychacza.

Zużyty otwór tłoka jest obrabiany do rozmiaru naprawy za pomocą żeliwnego docierania. Tłok jest szlifowany na szlifierce bezkłowej, chromowany, ponownie szlifowany i szlifowany na miejscu.

Naprawa części popychacza sprowadza się do rozmieszczenia otworów w obudowie i walcu oraz do wytworzenia osi o zwiększonej średnicy.

Awarie pompy wtryskowej w trakcie pracy można zidentyfikować tylko częściowo, większość z nich jest określana za pomocą specjalnego sprzętu (w warsztacie).

Wymiana górnego węża chłodnicy wyprodukowane w następującej kolejności:

- osłabić mocowanie dolnych wsporników chłodnicy (odkręcić nakrętkę o 5 ... 10 obrotów);

- rozłącz rozstępy;

- poluzuj zaciski węża i wyjmij wąż z rury chłodnicy i obudowy termostatu;

- zainstaluj nowy wąż, załóż na niego zaciski bez dokręcania śrub zaciskowych zacisków;

- podłączyć mocowania chłodnicy, a następnie dokręcić zaciski węża;

- dokręcić nakrętki dolnych wsporników chłodnicy (bez dokręcania do uszkodzenia), ponieważ do normalnej pracy sprężyn amortyzujących musi istnieć odstęp między ich widłami.

Uszczelka między głowicą a cylindrem rozruchowego silnika jest wymieniana w następującej kolejności:

- spuszczanie płynu chłodzącego z układu chłodzenia silnika diesla;

- odłączyć rurkę układu chłodzenia od głowicy;

- odkręcić nakrętki mocowania głowicy, wyjąć głowicę i uszczelkę;

- oczyścić płaszczyzny złącza głowicy i cylindra z sadzy i przylegających części starej uszczelki; zainstalować nową uszczelkę, głowicę i dokręcić nakrętki mocujące (dokręcać po przekątnej, równomiernie, w kilku etapach, moment ostatecznego dokręcenia nakrętek wynosi 62 ... 72 Nm);

- podłącz rurkę układu chłodzenia do głowicy i napełnij układ płynem.

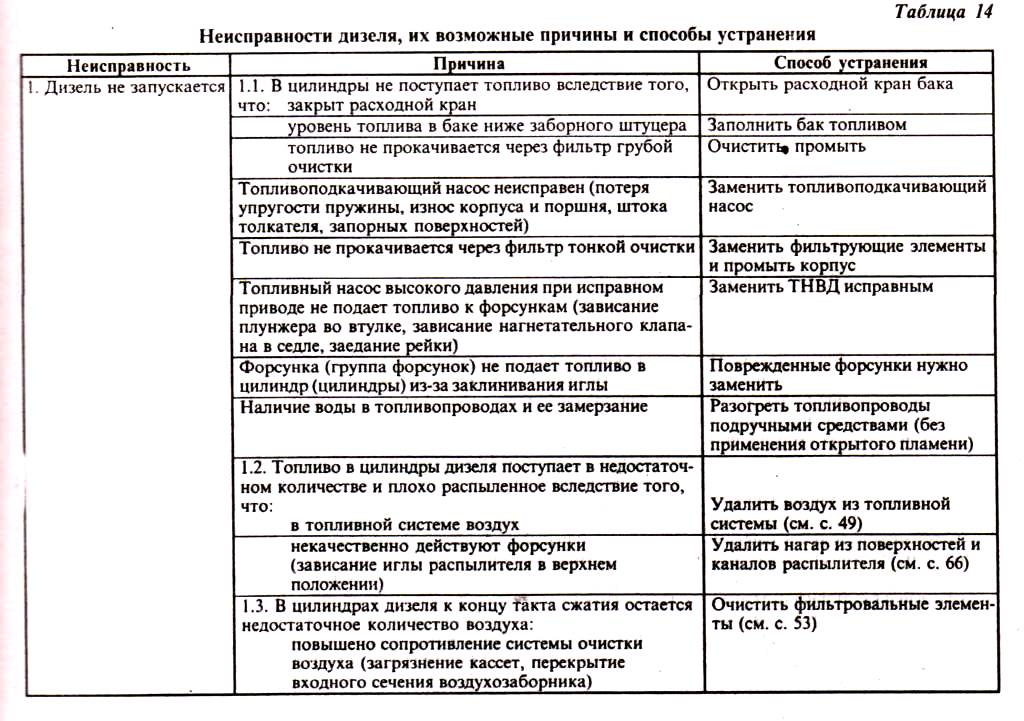

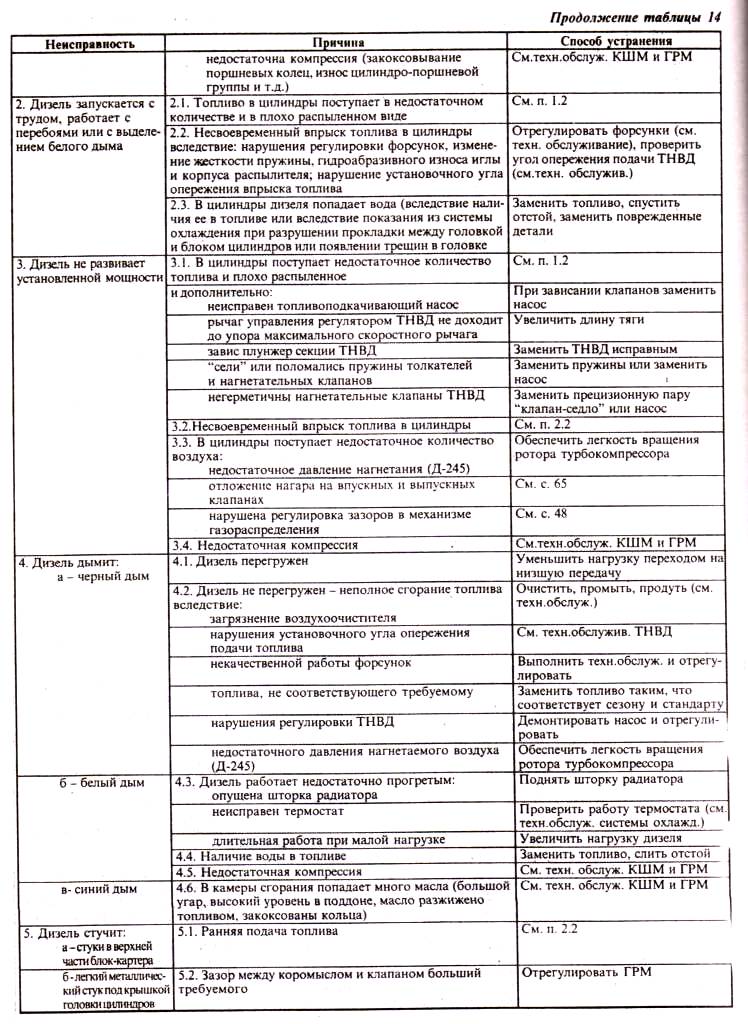

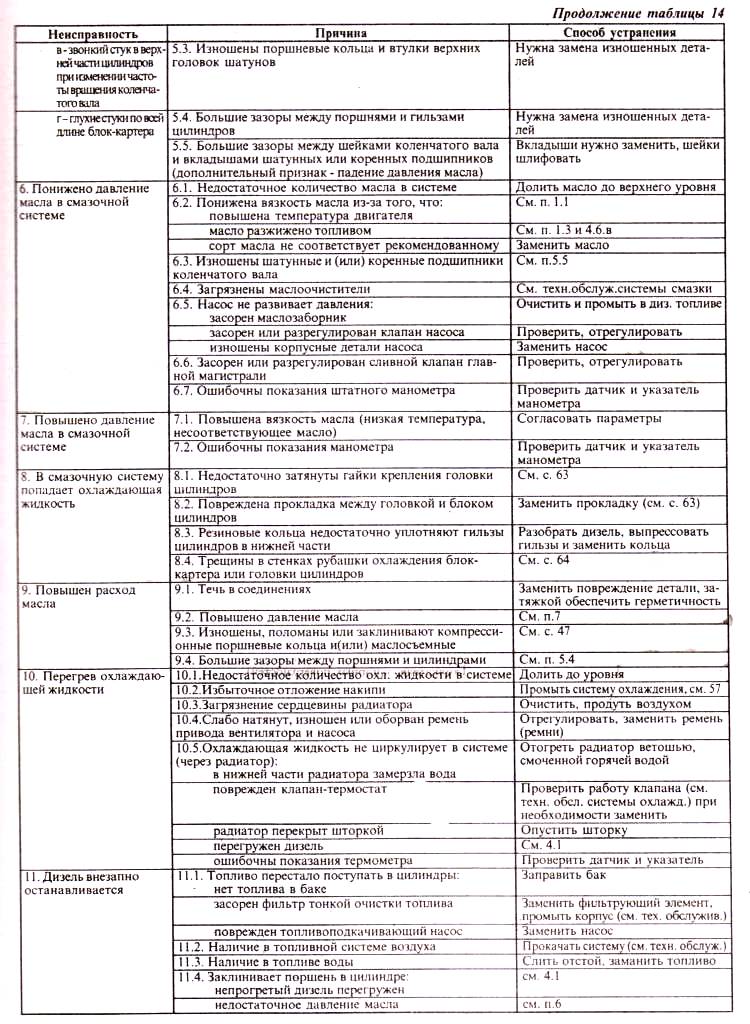

Główne usterki oleju napędowego, ich możliwe przyczyny i środki zaradcze zestawiono w tabeli. 14

Serwisowalny podgrzewacz cieczy charakteryzujący się tym, że po przyłożeniu prądu do zacisków elektrozaworu słychać kliknięcie styków, nagrzewanie, spirala sterująca nabiera jasnoczerwonego koloru, wentylator włącza się natychmiast po włączeniu. Możliwe usterki palników elektrycznych i grzejników ciekłych oraz metody ich eliminacji podano w tabeli. 15 i 16.

D-243 głowica cylindrów z silnikiem wysokoprężnym

Głowica cylindra silnika D-243 ciągnika MTZ-82/80 jest żeliwna, w wewnętrznych wnękach, których kanały wlotowe i wylotowe są zamknięte zaworami.

Aby zapewnić rozpraszanie ciepła, głowica cylindra ma wewnętrzne wnęki, w których krąży płyn chłodzący. Na głowicy bloku cylindrów stojaki są zamontowane na górze, oś wahacza z wahaczami, pokrywa głowicy, kolektor dolotowy i pokrywa korby, która pokrywa mechanizm zaworu.

Cztery dysze są zainstalowane w głowicy bloku silnika MTZ-82/80 po stronie pompy paliwa, a kolektor wydechowy jest przymocowany do głowicy po stronie generatora.

Aby uszczelnić złącze między głowicą a blokiem cylindra, zainstalowana jest uszczelka wykonana z azbestu lub tkaniny bezazbestowej wzmocnionej perforowaną blachą stalową. Otwory tulei cylindrowych i kanału olejowego są obszyte stalowymi osłonami.

Sprawdzenie dokręcenia śrub głowicy silnika D-243

Sprawdzić dokręcenie śrub głowicy silnika D-243 silnika spalinowego ciągnika MTZ-82/80 na końcu docierania i po 1000 godzinach pracy na podgrzewanym silniku wysokoprężnym w następującej kolejności:

Zdejmij korek i pokrywę głowicy cylindrów;

Zdejmij oś wahacza z wahaczami i rozpórkami;

Za pomocą klucza dynamometrycznego sprawdź dokręcenie wszystkich śrub mocujących głowicę cylindrów w kolejności pokazanej na rysunku 19 i dokręć w razie potrzeby. Moment dokręcania -200 ± 10 Nm.

Po sprawdzeniu dokręcenia śrub mocujących głowicę cylindrów do silnika, zainstaluj ponownie oś wahacza i wyreguluj luz między zaworami i wahaczami.

Schemat sekwencji śrub dokręcających głowicy silnika Diesla D-243

Blok cylindrów silnika Diesla D-243

Blok cylindrów jest główną częścią korpusu silnika wysokoprężnego i jest odlewem z twardego żeliwa. Cztery wyjmowane rękawy wykonane ze specjalnego żeliwa są zainstalowane w pionowych otworach bloku.

Tuleja jest montowana w bloku cylindrów silnika MTZ-82/80 w dwóch pasach centrujących: górnym i dolnym. W górnej strefie wkładka jest zabezpieczona kołnierzem, w dolnej - jest uszczelniona dwoma gumowymi pierścieniami umieszczonymi w rowkach bloku cylindrów.

Wkładki są podzielone na trzy grupy wielkości według ich wewnętrznej średnicy: duża (B), średnia (C) i mała (M). Oznaczenie grupy jest stosowane na stożku wejściowym rękawa.

Konieczne jest zainstalowanie tulei bloku silnika D-243 jednej grupy wymiarowej. Płyn chłodzący krąży między ściankami bloku cylindrów i tulejami, a ścianki końcowe i poprzeczne przegrody bloku cylindrów mają pływy przeznaczone do tworzenia łożysk wału korbowego.

Pokrywy są zainstalowane na tych pływach. Pływy wraz z pokrywami tworzą łóżka dla głównych łożysk. Łoża dla głównych panew łożyskowych są wytaczane z jednego zespołu z głównymi łożyskami. Zamiana okładek jest niedozwolona.

Blok cylindrów D-243 ma podłużny kanał, z którego olej przepływa przez kanały poprzeczne do głównych łożysk wału korbowego i łożysk wałka rozrządu.

Na zewnętrznych powierzchniach bloku cylindrów znajdują się obrobione powierzchnie współpracujące do zamocowania odśrodkowego filtra oleju, pompy wodnej, filtrów do zgrubnego i dokładnego czyszczenia paliwa oraz szyjki wlewu oleju.

Mechanizm rozrządu silnika D-243

Mechanizm dystrybucji gazu silnika D-243 ciągnika MTZ-82/80 składa się z wałka rozrządu, zaworów wlotowych i wydechowych, a także części ich instalacji i napędu: popychaczy, prętów, wahaczy, śrub regulacyjnych z nakrętkami, płyt z krakersami, sprężyn, rozpórek i osi. ramię wahacza.

Wałek rozrządu jest trzypunktowy, napędzany od wału korbowego przez przekładnię rozdzielczą. Łożyska wałka rozrządu są trzema tulejami wciśniętymi w otwory bloku. Przednia piasta (po stronie wentylatora) ze stopu aluminium ma kołnierz oporowy, który utrzymuje wałek rozrządu przed ruchem osiowym, pozostałe tuleje są żeliwne.

Popychacze silnika D-243 są stalowe. Powierzchnia robocza płyty popychacza jest stopiona z bielonego żeliwa i ma kulistą powierzchnię o dużym promieniu (750 mm). W wyniku tego, że krzywki wałka rozrządu są wykonane z małym stożkiem, popychacze podczas operacji obracają się.

Popychacze wykonane są z pręta stalowego. Sferyczna część, która wchodzi do popychacza i miseczki pręta są hartowane. Wahacze silnika MTZ-82/80 są stalowe, wahają się na osi zamontowanej na czterech zębatkach.

Ekstremalne regały - zwiększona sztywność. Oś wahacza jest pusta, ma osiem promieniowych otworów do smarowania wahacza. Ruch wahacza wzdłuż osi jest ograniczony przez sprężyny dystansowe.

Zawory wlotowe i wylotowe silnika spalinowego D-243 są wykonane ze stali żaroodpornej. Poruszają się w tulejach prowadzących wciśniętych w głowicę cylindrów. Każdy zawór D-243 zamyka się pod działaniem dwóch sprężyn: zewnętrznej i wewnętrznej, które działają na zawór przez płytkę i krakersy.

Mankiety uszczelniające zainstalowane na tulejach prowadzących zawory zapobiegają przedostawaniu się oleju do cylindrów diesla i kolektora wydechowego przez szczeliny między trzonami zaworów i tulejami prowadzącymi.

Sprawdzanie luzu między zaworami i wahaczami silnika Diesla D-243

Sprawdź odstępy między zaworami i wahaczami silnika i, jeśli to konieczne, wyreguluj co 500 godzin pracy, a także po zdjęciu głowicy cylindrów, dokręceniu śrub mocujących głowicę cylindrów i kiedy pojawi się stuk zaworu.

Odstęp między wahaczem a końcem trzonu zaworu podczas sprawdzania nieogrzewanego silnika Diesla (temperatura wody i oleju nie powinna przekraczać 60 ° C) powinna wynosić:

W przypadku silnika D-243 i jego modyfikacji:

Zawory wlotowe i wylotowe - 0,25 mm (+0,10 -0,05)

Podczas regulacji odstępu między końcem trzonu zaworu i wahacza w nieogrzewanym silniku wysokoprężnym należy zainstalować: zawory wlotowe i wylotowe - 0,25 mm (-0,05)

Wyreguluj zawory silnika D-243 w następującej kolejności:

Zdjąć nasadkę pokrywy głowicy cylindrów i sprawdzić mocowanie rozpórek osi wahacza;

- Obrócić wał korbowy silnika MTZ-82/80, aż zawory pokryją się w pierwszym cylindrze (zawór wlotowy pierwszego cylindra zacznie się otwierać, a zawór wydechowy zamknie się) i wyregulować luzy w zaworach czwartym, szóstym, siódmym i ósmym (licząc od wentylatora), a następnie obrócić jeden obrót wału korbowego poprzez ustawienie zachodzenia na czwarty cylinder i wyregulowanie luzów w pierwszym, drugim, trzecim i piątym zaworze.

Aby wyregulować luz, poluzuj śrubę przeciwnakrętkową na belce regulowanego zaworu i, obracając śrubę, ustaw wymagany luz na sondzie między wahaczem a końcem trzonu zaworu. Po ustawieniu luzu dokręć nakrętkę zabezpieczającą.

Po wyregulowaniu luzu w zaworach załóż korek na pokrywę głowicy cylindrów.

_______________________________________________________________________________________________

_______________________________________________________________________________________________

- Usterki w wyposażeniu układu hydraulicznego MTZ-82

_______________________________________________________________________________________________