Regulacja dopływu paliwa pompa paliwa YamZ 236. Konserwacja wyposażenia paliwowego

Pierwszy etap naprawy pompy paliwa, regulacja pompy paliwa YaMZ 238, musi zostać przeprowadzony na specjalnym sprzęcie. Ważne jest zidentyfikowanie możliwych przyczyn awarii, określenie stopnia zużycia części.

Dostosowanie jakości wpływa na ekonomikę i wydajność silników Diesla. Wpływa na działanie układu paliwowego.

Funkcje regulacji TNVD YaMZ 7511

Rozpocznij regulację, sprawdzając ustawienia. Zdiagnozuj stan zaworów i ich ciśnienie.

Paliwo jest podawane do głowicy pompy. Jeśli paliwo zauważalnie wycieka w pierwszych minutach testu, wymienić zawór spustowy. W przypadku braku wycieku z łączników ciśnienie wzrasta. Uważnie obserwuj, w którym momencie otwiera się zawór.

Jeśli ciśnienie nie zostanie ustawione, gdy paliwo dostanie się do rurki, sprężyny ciśnieniowe zaworów ciśnieniowych zostaną wymienione.

Ponadto podczas regulacji pompy wtryskowej paliwa YaMZ 7511 sprawdź kąt początku wtrysku paliwa. Użyj momentoskopu. Zmierzony kąt musi odpowiadać wartościom z tabeli producenta.

Regulacje robocze napędu TNVD YaMZ 236

Minimalne i maksymalne prędkości są regulowane za pomocą odpowiednich śrub. Napięcie wstępne sprężyny ustawia się za pomocą śruby.

Przepływ nominalny jest regulowany za pomocą śruby. Zwroty początku pracy są regulowane przez korpus korektora. Śruba ogranicza maksymalną prędkość.

W procesie regulacji napędu pompy wtryskowej paliwa YaMZ 236 określ czas zakończenia przedłużenia zębatki. W przypadku odchyleń wymaganą liczbę obrotów ustawia się za pomocą śrub dźwigni dwuramiennej.

Regulacja pompy wtryskowej do samochodów ciężarowych odbywa się na stanowisku z dokładnością do dokładności. Wykonaj:

- Sprawdzanie wartości nominalnej zasilania paliwem;

- Regulacja podróży szyną;

- Ustaw wartość dopływu paliwa podczas przeciążenia i przy uruchomieniu.

Po pełnej regulacji pompy wykonywane są testy i docieranie. Mierzona jest ilość paliwa wyciekającego przez szczeliny. Dopuszczalne są tylko niewielkie wycieki. W przypadku zauważalnego wycieku paliwa elementy są sprawdzane pod kątem wycieków.

Podczas testów, zgodnie z regulacją wideo pompy paliwowej YaMZ 238, ustalane są możliwe odchylenia w działaniu pompy. Hałasy, zacinanie się części, wyciek w miejscach uszczelnień są eliminowane.

Podczas pracy następuje naruszenie momentu i ilości dostarczanego paliwa. Zmienia się kąt wyprzedzenia wtrysku.

Aby utrzymać pompę w stanie roboczym, zaleca się, aby po każdych 800 godzinach pracy usunąć element, sprawdzić i wyregulować pompę wtryskową YaMZ 238, a także inne elementy mechanizmu.

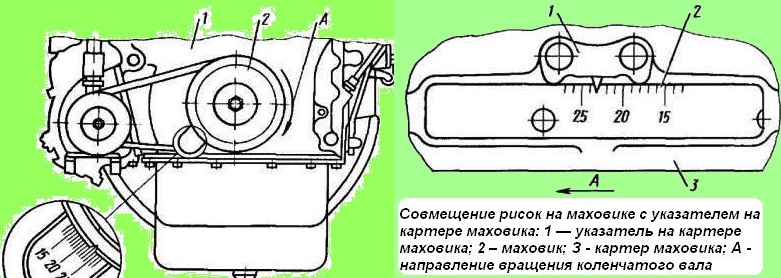

Przed regulacją olej napędowy Dp-11 zgodnie z GOST 5304-54 wlewa się do korpusu pompy i do korpusu regulatora do górnych znaków wskaźników poziomu, a szczelność zaworów spustowych sprawdza się, zaciskając je przefiltrowanym olejem napędowym przez kanał wlotowy pompy pod ciśnieniem 1,7-2,0 kgf / cm2 z pozycją kosza odpowiadającą wyłączonemu zasilaniu. Wyciek paliwa z łączników w ciągu 2 minut jest niedozwolony. Otwór w obudowie zaworu obejściowego jest zamykany za pomocą śruby zamykającej podczas regulacji. Rozruch paliwa jest sprawdzany i regulowany bez automatycznego sprzęgła wyprzedzenia wtrysku. Moment rozpoczęcia podawania paliwa najdokładniej określa początek wypływu paliwa z segmentu rury wysokociśnieniowej (zamontowanej na złączce), gdy ciśnienie paliwa w głowicy pompy wynosi co najmniej 22 kgf / cm2. Jeśli nie można zastosować tej metody, zaleca się, aby początek dostarczania paliwa określał początek ruchu paliwa w momentoskopie. Schemat urządzenia momentoskopu pokazano na ryc. 81. Początek podawania paliwa w sekcjach jest określony przez kąt obrotu wału krzywkowego pompy, gdy jest on obracany zgodnie z ruchem wskazówek zegara, patrząc od strony napędu. Pierwsza sekcja właściwie wyregulowanej pompy zaczyna dostarczać paliwo 37-38 ° do osi symetrii profilu krzywki. Aby określić oś symetrii profilu krzywki, konieczne jest przymocowanie pokrętła w momencie, gdy paliwo zaczyna się uruchamiać podczas obracania wałka krzywki w kierunku zgodnym z ruchem wskazówek zegara, obrócić wałek w kierunku zgodnym z ruchem wskazówek zegara o 90 ° i zamocować na pokrętle moment, w którym paliwo zaczyna się włączać podczas obracania wałka w kierunku przeciwnym do ruchu wskazówek zegara. Środek między dwoma stałymi punktami określa oś symetrii profilu krzywki. Kończyna musi być ściśle połączona z wałem napędowym. Podczas obracania kończyny luz między trzonem a kończyną jest niedozwolony. Jeżeli kąt, pod którym pierwsza sekcja pompy zaczyna dostarczać paliwo, jest zwykle przyjmowany jako 0 °, wówczas pozostałe sekcje powinny zacząć dostarczać paliwo przy następujących wartościach kątów obrotu wału krzywkowego:

Podczas instalowania dodatkowych podkładek zwiększa się napięcie wstępne sprężyny korektora, a cykliczne podawanie zwiększa się, podczas usuwania podkładek cykliczne podawanie zmniejsza się. Wartość początkowego zasilania paliwem przy 70-90 obr / min wałka rozrządu powinna być dla pomp wyposażonych w nowe pary tłoków i zawory ciśnieniowe, 220-240 mm3 / cykl, dla pomp, które zostały poddane przeglądowi i wyposażone w pary tłoków i zawory ciśnieniowe, które pracowały nie mniej niż 200 mm3 / cykl. Maksymalne dopuszczalne początkowe zasilanie paliwem podczas pracy nie powinno być mniejsze niż 180 mm3 / cykl. Regulacja odbywa się poprzez odkręcenie śruby 21 (patrz rys. 73) skrzydeł. Następnie śruba za kulisami musi zostać zablokowana przez pogoń.

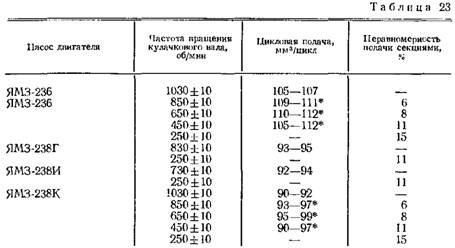

Śruba regulująca podawanie nominalne ustawia szynę ślizgową odpowiadającą cyklicznym sekcjom podawania w zakresie określonym w tabeli. 23, z ogranicznikiem dźwigni sterującej regulatora względem śruby ograniczenia maksymalnej prędkości.

Następnie sprawdź nierówność dopływu paliwa przez sekcje pompy z częściowym średnim cyklicznym podawaniem 15-20 mm3 / cykl przy 240-260 obr / min wału krzywkowego. Nierówny dopływ paliwa przez sekcje pomp nie powinien przekraczać: gdy jest wyposażony w nowe pary tłoków i zawory dla pompy silnika YaMZ-236, -40%, dla pomp silnika YaMZ-238 wszystkich modyfikacji, 50%; gdy są wyposażone w działające pary tłoków i zawory, dla pompy silnika YaMZ-236 - 60%; dla pomp silników YaMZ-238 wszystkich modyfikacji - 70%.

W przypadku dużej nierównomierności zasilania konieczne jest doprowadzenie go do akceptowalnych wartości poprzez przestawienie lub wymianę zaworów wylotowych, a także dobór sprężyn zaworów ciśnieniowych.

Ponadto za pomocą śruby 12 (patrz rys. 82) maksymalne ograniczenia prędkości ustalają początek i koniec przedłużenia szyny. Początek przedłużenia szyny pomp silników YaMZ-236, YaMZ-238, YaMZ-238A i YaMZ-238K powinien wynosić 1070-1080 obr / min wału krzywkowego, koniec rozszerzenia - 1120-1150 obr / min, dla pomp silnika YaMZ-238G początek rozszerzenia - przy 870–880 obr./min, koniec przy 930–980 obr./min, dla pompy silnikowej YaMZ-238I, początek rozszerzenia przy 780–790 obr./min. Liczba obrotów wałka rozrządu pompy silnika YaMZ-238I odpowiadająca końcowi przedłużenia zębatki (całkowite wyłączenie przez regulator dopływu paliwa przez sekcje pompy przez dysze) powinna być o 30-55 obrotów na minutę wyższa niż liczba obrotów przedłużenia zębatki, gdy dźwignia regulatora opiera się o śrubę ograniczającą obroty. W przypadku odchylenia liczby obrotów końca przedłużenia od zestawu, śruba 10 dźwigni dwóch ramion jest regulowana. Podczas wkręcania śruby liczba obrotów wysuniętego końca szyn zmniejsza się, a po wykręceniu wzrasta.

Następnie należy sprawdzić, przy wykręconej śrubie, 13 minimalnych obrotów na biegu jałowym, czy dopływ paliwa automatycznie odcina się przy 225-275 obr / min wału krzywkowego pompy.

Testy odbioru wyregulowanej pompy przeprowadza się za pomocą zestawu dysz zaprojektowanych do włamania się do pompy na 45 minut przy 1020-1040 obr./min. Wału krzywkowego. Dźwignia sterująca regulatora powinna opierać się o śrubę ograniczenia maksymalnej prędkości. Podczas testów mierzona jest ilość paliwa wyciekająca przez szczeliny w precyzyjnych częściach do wału wałka rozrządu paliwa. Maksymalny dopuszczalny wyciek paliwa do wału wałka rozrządu przez 20 minut nie powinien przekraczać 4,5 cm3 dla nowych precyzyjnych zespołów dla pomp silnikowych YaMZ-236 i 7,0 cm3 dla wcześniej używanych precyzyjnych zespołów; dla pomp silników YaMZ-238 wszystkich modyfikacji - nie więcej niż 6,0 cm3 dla nowych jednostek precyzyjnych n 9,0 cm3 dla działających jednostek precyzyjnych. W przypadku gwałtownego wzrostu wycieku konieczne jest sprawdzenie szczelności połączenia między końcami tulei tłoka i obudową pompy oraz usunięcie usterki. Podczas testów odbiorczych dopływ paliwa przez dysze jest wyłączany z dźwignią sterującą regulatora w położeniu środkowym. Wtrysk paliwa przez dysze jest niedozwolony. Po obróceniu wspornika 1 za kulisami o 45 ° od pozycji początkowej dopływ paliwa we wszystkich sekcjach powinien się całkowicie zatrzymać. Nietypowe odgłosy, zakleszczanie się tłoków i innych części (w różnych pozycjach szyny), zamglenie i wyciek w miejscach uszczelnień są niedozwolone. Przed zdjęciem pompy ze stojaka otwory wylotu paliwa i zasilania są zamykane korkami i zaślepkami; na pompie jest zainstalowane automatyczne sprzęgło wyprzedzenia wtrysku.

Przy odpowiedniej i regularnej konserwacji wyposażenie paliwowe silnika może pracować przez długi czas bez naprawy.

Serwisuj sprzęt paliwowy z najwyższą starannością i czystością. Po odłączeniu przewodów paliwowych, armatury pomp paliwowych i pomocniczych, dysz, filtrów i otworów

chroń rurociągi przed zabrudzeniem za pomocą zaślepek, zaślepek, zaślepek lub czystej taśmy izolacyjnej. Przed montażem dokładnie wyczyść wszystkie części i spłucz czystą benzyną lub olejem napędowym.

Podczas odłączania przewodu paliwowego wysokociśnieniowego od dyszy należy przytrzymać dyszę kluczem, aby zapobiec poluzowaniu i wyciekowi paliwa. Po rozłączeniu sprawdź szczelność złączki bez wyjmowania dyszy silnika. Montaż i mocowanie rurociągów wysokociśnieniowych i rurociągów systemu odwadniającego do dysz odbywa się po zainstalowaniu dyszy i dokręceniu nakrętki wspornika.

Aby zapobiec „rozstawianiu” silnika w okresie zimowym, surowo zabrania się zalewania wysokociśnieniowej pompy paliwowej przed uruchomieniem ciepłej wody. Przez cały okres eksploatacji zabrania się mycia pompy paliwa wodą pod ciśnieniem.

Gdy silnik zostanie zatrzymany w okresie zimowym, wspornik za kulisami regulatora należy pozostawić w pozycji wyłączonej.

Konserwacja dyszy

Podczas serwisowania wyreguluj każdą dyszę do ciśnienia początkowego wtrysku 16,5 +1,5 MPa (165 +15 kgf / cm 2).

Regulację zaleca się przeprowadzić na specjalnym urządzeniu typu KI-3333 lub podobnym w konstrukcji. Ciśnienie początkowe wtrysku regulowane jest śrubą ze zdjętą pokrywką dyszy i odkręconą nakrętką zabezpieczającą (ryc. 68). Po wkręceniu śruby ciśnienie wzrasta, a po wykręceniu maleje. Po długotrwałej eksploatacji silnika ciśnienie wtrysku można zmniejszyć do 15 MPa (150 kgf / cm 2).

Jakość rozpylania uznaje się za zadowalającą, jeżeli paliwo jest wtryskiwane do dyszy z prędkością 70-80 uderzeń na minutę, jest wtryskiwane do atmosfery w stanie zamglenia i jest równomiernie rozmieszczone w przekroju stożka strumienia i przy każdym otwarciu dyszy. Początek i koniec iniekcji powinny być jasne. Wtrysk paliwa do nowych wtryskiwaczy

któremu towarzyszy charakterystyczny ostry dźwięk. Brak ostrego dźwięku w używanych dyszach podczas sprawdzania ich na stojaku ręcznym nie stanowi kryterium, które determinuje złą jakość dyszy. W przypadku koksowania jednego lub kilku otworów należy zdemontować dyszę, wyczyścić jej części i spłukać benzyną. W przypadku wycieku ze stożka lub przyklejenia igły należy wymienić pistolet natryskowy. Korpus pistoletu natryskowego i igła tworzą precyzyjną parę, w której wymiana jednej części jest niedozwolona.

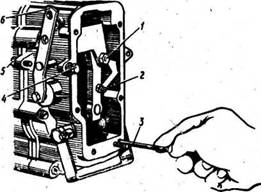

Ryc. 68. Regulacja ciśnienia podnoszenia igły dyszy

Ryc. 69. Czyszczenie otworów dysz:

1 - spray; 2 - drut stalowy; 3 - uchwyt

Zdemontować dyszę w następującej kolejności:

Odkręcić nasadkę dyszy;

Odkręć nakrętkę zabezpieczającą i obróć śrubę regulacyjną do końca;

Odkręć nakrętkę sprężynową o półtora do dwóch obrotów;

Odkręcić nakrętkę pistoletu natryskowego;

Wyjmij opryskiwacz, aby zapobiec wypadnięciu igły opryskiwacza.

Aby zapobiec zerwaniu sworzni mocującychnie odkręcaj nakrętki pistoletu natryskowego bez uprzedniego odkręceniazmienna śruba regulacyjna i nakrętka sprężysta.

Opryskiwacz należy oczyścić z zewnątrz za pomocą drewnianego bloku nasączonego olejem napędowym, przepłukać wewnętrzne wnęki benzyną, wyczyścić otwory dyszy drutem stalowym o średnicy 0,3 mm (ryc. 69). Nie używaj ostrych lub twardych przedmiotów lub papieru ściernego do czyszczenia pistoletu natryskowego.

Przed montażem dokładnie spłucz pistolet natryskowy i igłę czystą benzyną i nasmaruj przefiltrowanym olejem napędowym. Następnie igła, wysunięta o jedną trzecią długości od korpusu rozpylacza, powinna płynnie przechylić rozpylacz pod kątem 45 °, bez opóźnień, całkowicie opadając pod działaniem własnego ciężaru.

Podczas dokręcania nakrętki obrócić pistolet natryskowy w kierunku przeciwnym do kierunku wkręcania nakrętki do oporu w bolce mocujące i trzymając ją w tym położeniu ręcznie wkręcić nakrętkę, a następnie dokręcić ją całkowicie.

Moment dokręcenia nakrętki rozpylacza wynosi 70-80 Nm (7-8 kgf-m) dyszy dyszy - 80-100 Nm (8-10 kgf-m).

Po zmontowaniu dyszy wyreguluj ciśnienie na początku wtrysku i sprawdź jakość cięcia paliwa oraz dokładność opryskiwacza.

Serwis wysokociśnieniowej pompy paliwowej

Konserwacja wysokociśnieniowej pompy paliwowej powinna być wykonywana przez wykwalifikowanych pracowników w warsztacie ze specjalnymi stojakami.

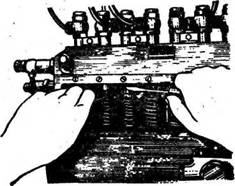

Zaleca się regulację pomp paliwowych na stoiskach NC-10L i NC-108 produkowanych przez przedsiębiorstwo Motorpal z Czechosłowacji, na stoiskach MD-12 węgierskiego przedsiębiorstwa Mir-koz, A1027 austriackiej firmy Friedmann & Maier ”i inne podobne w designie.

Stojak musi być wyposażony w:

- mechanizm zapewniający płynną zmianę częstotliwości obrotów wału napędowego w zakresie od 0 do 1500 obr./min;

- urządzenie do instalowania i zabezpieczania zespołu pompy testowej z regulatorem prędkości, automatycznym sprzęgłem rozrządu wtrysku paliwa i pompą wspomagającą;

- zbiornik paliwa, zgrubne i drobne filtry paliwa;

- układ paliwowy zapewniający ciśnienie paliwa w głowicy pompy do 2,3 MPa (23 kgf / cm 2);

- urządzenie do pomiaru i wyboru części paliwa dostarczanych przez każdą sekcję wysokociśnieniowej pompy paliwowej;

- urządzenie do podgrzewania paliwa i utrzymywania jego temperatury w zakresie 35 ° ± 2 ° C;

- licznik sumujący liczbę skoków tłoka, połączony z urządzeniem do pomiaru i wybierania porcji paliwa;

- obrotomierz do ustawiania trybu prędkości; i) pokrętło do regulacji przemienności przepływów między sekcjami pompy;

- na chwilę koło zamachowe na wale napędowym pompybezwładność nie mniejsza niż 0,17 kgf-m 2 (1,7 kgf cm ust. 2);

- wymagana liczba manometrów, próżnialiczniki i rurociągi.

Dozwolona jest osobna regulacja i weryfikacja parametrów wysokociśnieniowej pompy paliwowej, przy użyciu specjalnie wykonanych stojaków wyposażonych w wyżej wymienione urządzenia niezbędne do tego celu. Wymagania techniczne dotyczące wyposażenia stoiska podano w dodatku 3.

Przed zainstalowaniem pompy na stole sprawdź luz osiowy wału krzywkowego. Jeśli luz przekracza 0,1 mm - wyreguluj go z podkładkami w zakresie 0,01-0,07 mm.

Wyreguluj pompę za pomocą zestawu przetestowanych wtryskiwaczy przymocowanych do sekcji. Zamontować dysze na silniku w kolejności, w jakiej są przymocowane do sekcji pompy.

Podczas sprawdzania wysokociśnieniowej pompy paliwowej najpierw sprawdź początek dopływu paliwa przez sekcje pompy, a następnie rozmiar i jednorodność dopływu paliwa.

Start paliwasprawdzić i wyregulować bez sprzęgła wyprzedzenia wtrysku na początku ruchu paliwa w momentoskopie. Początek wtrysku paliwa przez pierwszą sekcję pompy jest określony przez podniesienie tłoka pierwszej sekcji pompy paliwa, gdy wałek rozrządu obraca się zgodnie z ruchem wskazówek zegara, patrząc od strony napędu. Pierwsza sekcja właściwie wyregulowanej pompy zaczyna pompować paliwo, gdy tłok zostanie podniesiony o 4,50 ± 0,05 mm; kontrola za pomocą wskaźnika z ceną podziału 0,01 mm.

Jeśli kąt, pod którym pierwsza sekcja zaczyna dostarczać paliwo, jest zwykle przyjmowany jako 0 °, wówczas inni powinni zacząć dostarczać paliwo w następującej kolejności.

W przypadku pompy silnikowej YaMZ-236M:

sekcja nr 1-0 ° obrotu wału krzywkowego;

„Nr 4-45 °”

„Nr 2–120 °”

„Nr 5-165 °”

„Nr 3-240 °”

„Nr 6–285 °”

W przypadku pompy silnikowej YaMZ-238M:

sekcja nr 1-0 ° obrotu wału krzywkowego:

„Nr 3-45 °”

„Nr 6-90 °”

„Nr 2-135 °”

„Nr 4–180 °”

„Nr 5–225 °”

„Nr 7–270 °”

Ryc. 70 Wyciąganie śruby popychacza

Ryc. 71. Regulacja minimalnej prędkości

Niedokładność odstępu między rozpoczęciem podawania paliwa przez dowolną sekcję pompy w stosunku do pierwszej wynosi nie więcej niż 0 ° 20 ”.

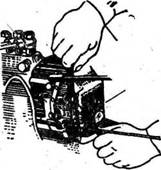

Rozpocznij dopływ paliwa, regulując śrubę popychacza (rys. 70), przy odkręcaniu, które paliwo zaczyna być dostarczane wcześniej, po wkręceniu - później. Po regulacji zablokuj śruby regulacyjne za pomocą nakrętek.

Wielkość i jednorodność dopływu paliwa według sekcji pompy wysokociśnieniowej należy regulować wraz z zestawem dysz i przewodów paliwowych wysokiego ciśnienia o długości 415 ± 3 mm. Objętość wewnętrznej wnęki każdego wysokociśnieniowego przewodu paliwowego powinna wynosić 1,3 ± 0,1 cm 3 i jest określana metodą napełniania paliwem.

Kolejność sprawdzania i dostosowywania rozmiaru i jednorodności pliku danych:

Sprawdź ciśnienie paliwa w przewodzie na wlocie do pompy wysokociśnieniowej. Ciśnienie powinno mieścić się w zakresie 50-100 kPa (0,5-1 kgf / cm 2) przy 1050 obr./min. Wału krzywkowego. Jeśli ciśnienie jest większe lub mniejsze, odkręć korek zaworu obejściowego i wyreguluj ciśnienie otwarcia pod wiertłem liczby podkładek.

Sprawdź szczelność zaworów wylotowych. W pozycji szyny odpowiadającej wyłączonemu zasilaniu zawory spustowe nie mogą przepuszczać paliwa pod ciśnieniem 170-200 kPa (1,7-2 kgf / cm 2) przez 2 minuty. W przypadku wycieku wymienić zawór spustowy.

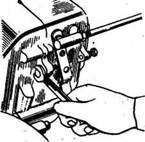

Kiedy dźwignia sterująca oprze się na śrubie minimalnej prędkości, sprawdź iw razie potrzeby wyreguluj prędkość odpowiadającą pełnemu automatycznemu wyłączeniu przez regulator zasilania paliwem w zakresie 225-275 obr / min. Po wykręceniu śruby minimalnej prędkości (ryc. 71) i obudowy sprężyny zderzakowej (ryc. 72) obroty maleją.

Gdy dźwignia sterująca oprze się o śrubę ograniczenia maksymalnej prędkości, sprawdź prędkość wałka rozrządu pompy odpowiadającą początkowi wyrzucania szyny (początek ruchu szyny w kierunku wyłączenia podawania).

Ryc. 72. Odkręcenie obudowy sprężyny zderzakowej

Rozpoczęcie wyrzucania powinno być:

dla silników YaMZ-236M, YaMZ-238M, YaMZ-238AM YaMZ-238VM i YaMZ-238KM - przy 1085 ± 10 obr./min wału krzywkowego;

dla silnika YaMZ-238GM \u200b\u200b- przy 875 ± 10 obr./min;

dla silnika YaMZ-238IM - przy 785 ± 10 obr./min.

W razie potrzeby wyreguluj prędkość za pomocą śruby ogranicznika prędkości maksymalnej (rys. 73).

Kiedy dźwignia sterująca oprze się o śrubę ograniczenia maksymalnej prędkości, sprawdź prędkość wału krzywkowego pompy odpowiadającą końcowi wyrzucania szyny (całkowite wyłączenie zasilania). Koniec wyrzutu powinien wynosić:

dla silników YaMZ-236M, YaMZ-238M, YaMZ-238AM, YaMZ-238VM i YaMZ-238KM przy 1135-1165 obr./min wału krzywki pompy;

dla silnika YaMZ-238GM \u200b\u200b- przy 930-980 obr./min wału krzywkowego;

w przypadku silnika YaMZ-238IM częstotliwość obrotów końca wyrzucania zębatki (całkowite wyłączenie zasilania) powinna być o 30–55 obr./min wyższa niż początek wyrzucania zębatki.

Ryc. 73. Regulacja maksymalnej prędkości

W przypadku odchyleń od ustawionej wartości, odblokować i zdjąć pokrywę / (rys. 74) klapy rewizyjnej regulatora, utrzymując niezmienioną pozycję śruby regulacyjnej 3.

Ryc. 74. Kontroler prędkości:

1 - pokrywa luku inspekcyjnego: 2 - wspornik regulatora; 3 - śruba regulacyjna

Obróć koniec pręta wyrzucającego w następujący sposób:

a) zmieniając położenie śruby / (rys. 75) dźwigni dwóch ramion, zainstaluj za pomocą śruby 5 ograniczenia maksymalnej prędkości początku wyrzucania zębatki przy 10–10 ± 10 obr / min (875 ± 10 obr / min dla YaMZ-238GM \u200b\u200bi 785 ± 10 obr / min dla YaMZ-238IM) wału krzywkowego

Ryc. 75. Regulator prędkości ze zdjętą pokrywą drzwi inspekcyjnych:

1 - śruba dźwigni z podwójnym ramieniem: 2 - śruba regulująca posuw nominalny; 3 - regulacja wielkości za kulisami ślimaka początkowego; 4 - śruba ograniczenia minimalnej prędkości: 5 - śruba ograniczenia maksymalnej częstotliwości obrotu; 6 - dźwignia sterująca

b) sprawdź prędkość końca wysuwania stelaża i, jeśli to konieczne, wyreguluj.

Po wkręceniu śruby dźwigni dwuramiennej zmniejsza się prędkość końca wyrzucania zębatki po skręceniu - wzrasta.

Kiedy dźwignia sterująca oprze się o śrubę ograniczenia maksymalnej prędkości, sprawdź działanie sekcji pompy. Dopływ paliwa przez każdą sekcję pompy musi mieścić się w granicach podanych w tabeli 5.

Tabela 5

Wyreguluj dopływ paliwa przez każdą sekcję pompy, przesuwając tuleję obrotową względem sektora przekładni, w tym celu odkręć śrubę mocującą odpowiedniego sektora przekładni (rys. 76). Podczas obracania rękawa względem sektora w lewo podaż zmniejsza się, w prawo rośnie (ryc. 77). Po regulacji sprawdź szczelność śrub mocujących.

W przypadku silników YaMZ-236M, YaMZ-238M i YaMZ-238AM z regulatorami wyposażonymi w zespół korektora wstecznego sprawdzić dopływ paliwa przy 500 obr./min. Wału krzywkowego pompy i kiedy dźwignia sterująca zatrzymuje się względem śruby maksymalnej prędkości. Posuw powinien wynosić 86-91 mm 3 na cykl dla silników YaMZ-236M, YaMZ-238M, a dla silnika YaMZ-238AM - 79-84 mm 3 na cykl. Jeśli dopływ paliwa jest mniejszy niż podano, użyj specjalnego klucza nasadowego, aby wyłączyć korek 29 (rys. 24a), zdejmij sprężynę 28 korektor, nacisk 30 i przesuwa się między przystankiem a krzakiem 31, zwiększyć ich liczbę za pomocą specjalnych podkładek regulacyjnych o grubości 0,05 mm, 0,2 i 0,4 mm. Podkładka o grubości 0,05 mm zmienia dopływ paliwa o około 5 mm 3, 0,2 mm na 20 mm 3 i 0,4 o 40 mm 3 na cykl. Jeśli dopływ paliwa jest większy niż wskazany, grubość pakietu podkładek powinna zostać zmniejszona.

Zamontuj korektor wsteczny, dla którego wstaw nacisk 30 z podkładkami regulacyjnymi po stronie rękawa 31 korektor, wiosna 28 z korkiem 29. Owiń wtyczkę specjalnym kluczem nasadowym i sprawdź dopływ paliwa przy 500 obr / min wału krzywkowego.

Sprawdź rezerwę mocy personelu. Rezerwa mocy zębatki oznacza wartość swobodnego biegu zębatki przy 450 obr./min i z ogranicznikiem dźwigni sterującej w śrubie ograniczenia prędkości minimalnej. Rezerwa mocy szyny powinna wynosić co najmniej 1,0 mm. Rezerwa mocy szyny jest regulowana za pomocą śruby regulacyjnej. 3 (Ryc. 74). Podczas wkręcania 3 rezerwa mocy szyny zmniejsza się, a po jej odkręceniu wzrasta. Jeśli zmiana pozycji jest za kulisami 2 (rys. 24) po poluzowaniu śruby regulacyjnej śruba blokująca zapobiega 3 (Ryc. 75), odkręć go, aby nacisk linki był utrzymywany przez śrubę regulacyjną 3 (Ryc. 74). Uwaga: występ śruby za kulisami poza zewnętrznym końcem pokrywy regulatora jest niedozwolony.

Po zakończeniu regulacji zablokuj śrubę regulacyjną nakrętką i sprawdź śrubę za kulisami.

Ryc. 76. Odkręcić śrubę sprzęgającą sektora przekładni

Ryc. 77. Dostosowanie ilości dostarczanego paliwa

Ponownie sprawdź, czy nastąpiło całkowite wyłączenie zasilania zgodnie z zastrzeżeniem 5. Jeśli nie ma wyłączenia zasilania, zmniejsz wartość początkowego zasilania do 220 mm3 / cykl, przesuwając tuleje obrotowe wszystkich sekcji (ryc. 77), a następnie przywróć nominalne zasilanie paliwem wskazane w tabeli. 5, śruba do regulacji nominalnego zasilania (rys. 78). Za pomocą obrotowych tulejek sekcji wyreguluj równomierność nominalnego posuwu w sekcjach (pozycja 6).

Ryc. 78. Regulacja wydajności sekcji pompy

Sprawdź częstotliwość rotacji początku korektora wstecznego. Rozumie się przez to taką prędkość obrotową, od której, gdy prędkość jest zmniejszana, zaczyna się systematyczny spadek dopływu paliwa.

Jeżeli prędkość maleje, przy której zaczyna działać odwrotny korektor, wtyczkę należy wyjąć specjalnym kluczem nasadowym 29 (Rys. 24) i dodaj wymaganą liczbę podkładek między sprężyną 28 i korek 29, przy użyciu tych samych podkładek regulacyjnych, co przy regulacji posuwu przy 500 obr./min. Podkładka o grubości 0,05 mm zmienia częstotliwość obrotów na początku pracy o około 25 obr / min, 0,2 mm na 100 obr / min, 0,4 mm na 200 obr / min Owiń zatyczkę 29 i jeszcze raz sprawdź prędkość, z jaką rozpoczyna się odwrotny korektor. Jeżeli rozpoczęcie pracy nastąpi przy prędkości większej niż 770 ± 20 obr./min, konieczne jest odpowiednie zmniejszenie grubości zestawu podkładek.

W przypadku pomp silników YaMZ-238VM i YaMZ-238KM należy sprawdzić przyrost cyklicznego zasilania o 3-6 mm 3 / cykl przy 770 ± 20 obr / min wału krzywkowego w porównaniu do nominalnego zasilania przy 1030 ± 10 obr / min. W razie potrzeby wyreguluj wymagany przyrost przez korektor. Podczas wkręcania obudowy korektora posuw zwiększa się, a po wykręcaniu zmniejsza się. Po regulacji obudowa korektora musi być bezpiecznie zablokowana.

Sprawdzić ilość początkowego dopływu paliwa, która powinna wynosić co najmniej 220 mm 3 na cykl przy 80 ± 10 obr / min wału krzywkowego pompy. Wyreguluj za pomocą śruby regulacyjnej. 3 (Ryc. 75) sceny tylko w kierunku zwiększenia dopływu paliwa, a następnie zablokuj śrubę. Po zakończeniu regulacji sprawdź iw razie potrzeby wyreguluj wydajność sekcji pompy za pomocą śruby regulacyjnej przepływu nominalnego (rys. 78).

Sprawdź wyłączenie paliwa za pomocą wspornika regulatora. Gdy wspornik zostanie obrócony do dolnej pozycji o 45 °, dopływ paliwa przez wszystkie sekcje pompy powinien całkowicie się zatrzymać. Jeśli podawanie nie zostanie wyłączone, sprawdź łatwość ruchu i wyeliminuj możliwe zakleszczenie szyny.

Uszczelnić wysokociśnieniową pompę paliwa i regulator.

Zamontować sprzęgło wyprzedzenia wtrysku i dokręcić nakrętkę mocującą momentem obrotowym 100-120 N m (10-12 kgf-m). Dokręcić nakrętkę sprzęgła wyprzedzenia rozrządu we wszystkich przypadkach, gdy pompa wysokociśnieniowa jest zdjęta z silnika.

W razie potrzeby dolej oleju do sprzęgła wyprzedzenia wtrysku.

REGULATOR OBROTU

Rysunek 30 - Regulator prędkości

1-boost korektor doładowania paliwa; 2-osiowa dźwignia z dwoma ramionami; Właz inspekcyjny z 3 pokrywami; 4-sprężynowy regulator; Dźwignia 5-ramienna; 6-sprężynowa dźwignia zębatki; 7-śrubowa dźwignia z dwoma ramionami; 8-buforowa sprężyna; 9-sprężynowa buforowa sprężyna; 10-śruba regulacyjna; 11-sprężynowy wał dźwigni; Korektor 12-ujemny; 13-elementowy korektor sprężyny; 14-sprężynowy korektor ujemny; 15 klipów za kulisami; 16-rękawowy korektor ujemny; 17-dźwigniowy regulator; 18-dźwigniowy korektor ujemny; 19-śrubowa regulacja mocy; Stelaż 20-dźwigniowy; 21-etapowy 22 piąty; 23 - łączenie ładunku; Regulator 24-obciążeniowy; 25-posiadacz towarów; Ładunek 26-osiowy; Przekładnia 27-zębnikowa; 28-krakersy; Uchwyt na 29 rolek; 30 filiżanek; Regał 31-dźwigniowy, stojak na 32 pręty; 33 szyna 34-punktowy

Regulator prędkości 5 (ryc. 28) jest działającym bezpośrednio mechanicznym automatycznym regulatorem z nadbiegiem do napędu obciążeniowego, zaprojektowanym w celu utrzymania prędkości silnika ustawionej przez kierowcę poprzez automatyczną zmianę ilości dostarczanego paliwa w zależności od zmiany obciążenia silnika. Ponadto sterownik ogranicza maksymalną prędkość obrotową silnika i zapewnia, że \u200b\u200bsilnik pracuje na biegu jałowym. Regulator ma urządzenie do odcięcia dopływu paliwa w dowolnym momencie, niezależnie od trybu pracy silnika. Automatycznie utrzymując wysoką prędkość przy zmiennych obciążeniach, regulator zapewnia ekonomiczną pracę silnika. Urządzenie regulatora prędkości pokazano na ryc. 30

Regulator znajduje się w tylnej części wysokociśnieniowej pompy paliwowej. Na stożku wału krzywkowego znajduje się dmuchawa 27 z urządzeniem tłumiącym. Obrót z wału pompy do koła napędowego przenoszony jest przez gumowe krakersy 28. Napędowe koło zębate jest wykonane integralnie z rolką 29 uchwytu ładunku i zamontowane na dwóch łożyskach w kubku 30.

Uchwyt rolki 25 jest dociskany do rolki (ryc. 30), na której osie 26 znajdują się ładunki 24. Obciążniki wraz z rolkami przylegają do powierzchni czołowej sprzęgła 23, które poprzez łożysko oporowe i piętę 22 przenoszą siłę obciążenia na dźwignię regulatora 17, zawieszoną razem z dźwignią dwuramienną 5 na wspólna oś 2.

Sprzęgło 23 z trwałym piątym zespołem 22 na jednym końcu spoczywa na powierzchni prowadzącej uchwytu, a dla drugiego końca jest zawieszone na dźwigni 18 ujemnego korektora, zamontowanego na tulei 16 ujemnego korektora. Piąta część sprzęgu ładunkowego jest połączona przez zespół korektora ujemnego z dźwignią szyny 20 i prętem 32 do szyny pompy paliwa. Do górnej części dźwigni zębatki przymocowana jest sprężyna 6 dźwigni zębatki, która utrzymuje zębatkę pompy w pozycji odpowiadającej maksymalnemu natężeniu przepływu, co zapewnia zwiększone zasilanie paliwem podczas uruchamiania silnika. Palec jest wciskany w dolną część dźwigni szyny, która wchodzi do otworu suwaka za kulisami 21. Wał 11 dźwigni regulatora jest sztywno połączony z dźwignią sterującą 6 (ryc. 28) i dźwignią sprężynową 31 (ryc. 30). Ruch dźwigni sterującej regulatora jest ograniczony przez dwie śruby 4 i 7 (ryc. 28). W przypadku dźwigni sprężyny 31 (krótki zaczep) (ryc. 30) i dźwigni dwóch ramion 5 (długi zaczep) sprężyna regulatora 4 jest zaczepiona, której siła jest przenoszona z dźwigni dwóch ramion na dźwignię regulatora przez śrubę - 7 dźwigni dwóch ramion. Śruba regulacyjna 10 jest wkręcona w dźwignię regulatora, która opiera się o wał dźwigni sprężyny i służy do regulacji nominalnego zapasu paliwa. W dolnej części dźwigni regulatora znajduje się urządzenie korekcyjne (12, 13, 14, 16, 18) z korektorem ujemnym, zaprojektowane tak, aby tworzyło zewnętrzną charakterystykę wysokich prędkości wysokociśnieniowej pompy paliwowej i momentu obrotowego silnika.

Dźwignia regulatora jest wyposażona w podkładkę boczną, która utrzymuje tuleję 16 odwrotnego korektora i piętę oporową 22 przed obracaniem się. Ponadto trzpień śruby zabezpieczającej płytkę boczną, wchodzący w boczny podłużny rowek tulei, zapobiega jej wypadnięciu z otworu dźwigni. Nacisk 34, zamontowany na korpusie regulatora, nie pozwala, aby dźwignia sprężyny 31 niebezpiecznie zbliżyła się do obracających się obciążeń. Aby całkowicie wyłączyć dopływ paliwa, stosuje się mechanizm zatrzymujący, składający się z łącznika 21, wspornika 15 i sprężyny powrotnej. Podczas pracy ogniwo jest dociskane siłą sprężyny powrotnej do śruby regulacyjnej 19.

Z tyłu pokrywa regulatora jest zamknięta pokrywą 3 luku inspekcyjnego za pomocą urządzenia buforującego składającego się z obudowy 9 i sprężyny 8, która, wygładzając wibracje dźwigni regulatora 17, zapewnia stabilne obroty na biegu jałowym.

Zasada działania regulatora prędkości opiera się na oddziaływaniu sił odśrodkowych obciążeń i wysiłku sprężyn o różnych odkształceniach wstępnych.

W silniku na biegu jałowym obciążniki regulatora znajdują się w położeniu zredukowanym, a szyna 33, pod działaniem sprężyny 6 dźwigni szyny, znajduje się w położeniu maksymalnego posuwu (pozycja najbardziej na lewo).

Podczas uruchamiania silnika, gdy prędkość wału korbowego osiąga 460-500 min -1 (dźwignia sterująca opiera się o śrubę ograniczenia minimalnej prędkości), regulator ładuje się pod działaniem siły odśrodkowej przez opór sprężyny dźwigni zębatej i przesuwa dźwignię zębatkową 32 przez sprzęgło 23 do ogranicznika tulei 16 ujemny korektor w dźwigni regulatora. Ponadto, pokonując opór sprężyny buforowej 8, obciążenia przesuwają się w prawo cały system dźwigni i szyny pompy wtryskowej, aby ustalić cykliczne zasilanie sekcji pompy wtryskowej odpowiadające trybowi minimalnej prędkości (tryb minimalnej prędkości biegu jałowego).

Po naciśnięciu pedału sterującego dźwignia sterująca regulatora i sztywno połączona z nim dźwignia sprężynowa 31 obracają się o określony kąt, co prowadzi do wzrostu napięcia sprężyny regulatora. Pod wpływem sprężyny dźwignia 17 regulatora porusza układ dźwigni, sprzęgło obciążników i szynę w kierunku zwiększonego posuwu, a prędkość silnika wzrasta. Dzieje się tak, dopóki siła odśrodkowa obciążeń nie zrównoważy siły rozciągającej sprężyny 4, tj. do stabilnego trybu pracy silnika. Zatem każde położenie dźwigni sterującej regulatora odpowiada określonej prędkości obrotowej silnika.

Wraz ze spadkiem całkowitego momentu oporu na ruch samochodu wzrasta prędkość silnika. W takim przypadku siła odśrodkowa towarów wzrasta. Obciążenia różnią się i pokonując siłę sprężyny regulacyjnej, przesuwają sprzęgło obciążające 23 i piętę 22. W tym przypadku układ dźwigni i zębatka są przesuwane w kierunku zmniejszającego się posuwu (w prawo), aż do ustalenia prędkości silnika ustawionej przez położenie dźwigni sterującej, tj. . aż do osiągnięcia równowagi między siłą odśrodkową ciężarków a siłą sprężyny regulatora.

Wraz ze wzrostem całkowitego momentu oporu na ruch samochodu zmniejsza się prędkość obrotowa wału korbowego, a zatem zmniejsza się siła odśrodkowa ciężarów regulatora. Dzięki sile sprężyny 4 regulatora układ dźwigni, pięta i sprzęg ładunkowy przesuną się w lewo, a szyna zostanie przesunięta w lewo, w kierunku zwiększonego posuwu. Dopływ paliwa w sekcjach zwiększa się, aż prędkość obrotowa silnika osiągnie wartość określoną przez położenie dźwigni sterującej regulatora.

Silnik zatrzymuje się, obracając wspornik za kulisami 15 w dół. W tym przypadku łącznik 21 i dolny koniec dźwigni 20 zębatki obracają się w lewo, zębatka pompy rozciąga się do skrajnego położenia, a dopływ paliwa zostaje zatrzymany.

Korektor ujemny (12, 13, 14, 16, 18) zapewnia stopniowe zmniejszanie cyklicznego dopływu paliwa, jednocześnie zmniejszając prędkość wału krzywkowego pompy do 500 min -1, a tym samym zapewnia bezdymną pracę silnika.

Przy prędkości obrotowej wału korbowego odpowiadającej wartości nominalnej siła odśrodkowa obciążeń przekracza siłę wstępnego dokręcenia sprężyny korektora 14, a pięta spoczywa na głównej dźwigni regulatora poprzez korektor 12 i tuleję 16. Wraz ze spadkiem prędkości wałka rozrządu siła sprężyny korektora staje się wystarczająca do pokonania siły obciążeń. W tym przypadku korektor 12 wystaje z tulei 16 i przesuwając sprzęgło obciążeń i układ dźwigni przesuwa szynę pompy wtryskowej w kierunku zmniejszania cyklicznego dopływu paliwa. Częstotliwość obrotu wałka rozrządu odpowiadająca początkowi korektora, tj. z chwilą wyciągnięcia korektora z tulei jest on kontrolowany przez wstępne ściskanie sprężyny 14.

Im niższa częstotliwość rotacji, tym większy jest występ korektora z tulei i tym większe jest ograniczenie cyklicznego zasilania paliwem. Przy 500 min -1 wielkość ograniczenia cyklicznego zasilania paliwem jest największa, jego wartość jest określona przez maksymalną wartość występu protektora.

Regulator prędkości jest wyposażony w korektor doładowania do dostarczania paliwa 1 w celu zmniejszenia intensywności ciepła i dymu spalin z silnika wysokoprężnego przy niskich prędkościach i warunkach przejściowych. Ponadto korektor chroni silnik w sytuacjach awaryjnych wynikających z awarii układu turbodoładowania. Zasada działania korektora doładowania polega na tym, że gdy ciśnienie powietrza doładowującego jest zmniejszone, działa ono na szynę pompy paliwowej, zmniejszając dopływ paliwa

Rysunek 31 - Korektor ładunku

Ogranicznik 1-rękawowy; 2-nacisk; Wkładki 3-sprężynowe; 4-tłoczkowa sprężyna; Korpus 5-membranowy; 6-membranowa osłona; 7-membranowa nakrętka blokująca pręt; 8-sprężynowy; 9-łodygowy z membraną; 10-cio korektor sprężyny; Korektor 11-sprężynowy; 12-szpula; 13-tłokowy; Korektor na 14 okładek; 15-pasujące zasilanie olejem; Korektor na 16 części; 17 dźwigni; Dźwignia 18-osiowa; 19 dźwigni; 20-element dystansowy; 21 śruba dźwigni regulacji.

Korektor paliwa doładowującego (rys. 31) jest zainstalowany na górze korpusu regulatora. Korpus korektora 16, obudowa membrany 5 i pokrywa korektora 14 są przymocowane za pomocą śrub do przekładki 20. Wewnątrz obudowy korektora znajduje się para tłoka 13 i szpuli 12.

Poprzez ogranicznik 2 tłok jest dociskany przez sprężynę 4 do korpusu korektora. Na ograniczniku jest zainstalowana tuleja 1 ogranicznika, której sprężyna 3 jest stale dociskana do śruby regulacyjnej 21 dźwigni 19. Dźwignia jest zamontowana na osi 18 w przekładce. Na jednym końcu dźwigni znajduje się śruba regulacyjna z nakrętką, a drugi koniec, gdy działa korektor, wpływa bezpośrednio na szynę pompy wtryskowej. W obudowie membrany znajduje się membrana wykonana ze specjalnego materiału połączonego z trzpieniem 9, zamknięta pokrywą 6. W pokrywie wykonany jest otwór do dostarczania powietrza z kolektora dolotowego silnika. Dźwignia 17 zamontowana na osi służy do przenoszenia ruchu z pręta na szpulę 12. Sprężyna korektora 11 opiera się o szpulę. Aby zmienić jej wstępne ściskanie, obudowa sprężyny 10 jest przykręcona do osłony korektora 14. Nakrętka zabezpieczająca i nakrętka są przykręcone do korpusu. Łącznik 15 zasilania olejem z układu smarowania silnika jest przykręcony do obudowy korektora.

Uszczelnianie powiązanych części korektora przez wzmocnienie odbywa się za pomocą uszczelek paronitowych.

Gdy silnik nie pracuje, w układzie smarowania nie ma ciśnienia oleju ani powietrza w regulatorach wlotu. Sprężyna 4 dociska tłok 13 z ogniskiem 2 do korpusu korektora 16.

Sprężyna korektora 11 dociska szpulę 12 i trzon 9 z membraną aż do osłony membrany.

Po uruchomieniu silnika olej z układu smarowania silnika przez śrubokręt 15 zaczyna płynąć do wnęki tłoka korektora i przez otwarte okna spustowe tłoka, osiowe kanały szpuli, tłok i ogranicznik są odprowadzane do wnęki regulatora.

Gdy silnik przechodzi w stan jałowy, szyna pompy wtryskowej przesuwa się od początku

przepisy w kierunku malejącej paszy. Za szyną, pod działaniem sprężyny 3, tuleja 1 porusza się, obracając dźwignię 19. Przesunięcie tulei względem ogranicznika powoduje, że okna spustowe ogranicznika zachodzą na siebie, w wyniku czego zatrzymuje się swobodny spust, ciśnienie oleju w wnęce podtłokowej; i tłok zaczyna się przesuwać w lewo do pozycji roboczej. Ruch tłoka trwa do momentu, aż okna spustowe tłoka otworzą się z końcową powierzchnią szpuli.

Gdy silnik pracuje pod obciążeniem, a prędkość obrotowa wału korbowego wzrasta, wzrasta ciśnienie powietrza we wnęce membrany. Membrana jest zdeformowana, pręt przesuwa dźwignię korektora 17, co z kolei przesuwa szpulę korektora w prawo. W tym samym czasie wzrasta pole przekroju, przez które olej przepływa z wnęki podtłokowej do kanału osiowego tłoka, maleje ciśnienie oleju w wnęce podtłokowej, a tłok wraz z ogranicznikiem przesuwa się w prawo pod działaniem sprężyny, przywracając jej położenie względem szpuli. Podążając za tłokiem i naciskami pod działaniem sprężyny rozruchowej, szyna pompy wtryskowej porusza się. Zatem wzrost ciśnienia powietrza we wnęce membrany prowadzi do wzrostu cyklicznego zasilania paliwem. Ruchowi drążka towarzyszy obrót dźwigni 19, podczas gdy wielkość ruchu drążka i zmiany w cyklicznym podawaniu zależą od wielkości ruchu tłoka i ogranicznika.

Wraz ze spadkiem prędkości wału korbowego spada ciśnienie turbosprężarki,

ciśnienie we wnęce membrany zmniejsza się, szpula 12 pod działaniem sprężyny 11 przesuwa się w lewo, a krawędź robocza powierzchni końcowej szpuli zachodzi na okna spustowe tłoka. We wnęce podskórnej ciśnienie oleju wzrasta, tłok przesuwa się w lewo, aż okna spustowe się otworzą, a przez ogranicznik 2 i dźwignia 19 przesuwa zębatkę w kierunku zmniejszenia podaży.

Tak więc zmiana ciśnienia powietrza we wnęce membrany prowadzi do zmiany położenia szpuli, tłok automatycznie monitoruje pozycję szpuli i zapewnia odpowiedni ruch szyny pompy wtryskowej. Wielkość ruchu stelaża i zmiany w cyklicznym podawaniu zależą od wielkości różnicy ciśnień we wnęce membrany i charakterystyki sprężyny korektora.

Wraz ze wzrostem ciśnienia ładunku o około 0,06 MPa (0,6 kgf / cm²) ograniczenie podawania jest usuwane przez korektor.

Po zatrzymaniu silnika korektor zapewnia automatyczne podawanie początkowe.

Demontaż korektora doładowania wraz z przekładką 20 nie jest zalecany do działania, ponieważ wówczas możliwy jest niewłaściwy montaż dźwigni 19 względem zębatki, prowadzący do oddzielenia silnika.

Jeśli konieczne jest zdemontowanie (na przykład podczas napraw), kiedy korektor jest następnie instalowany w regulatorze, przesuń szynę pompy do pozycji wyłączonej za pomocą wspornika po stronie silnika i włóż korektor z przekładką do korpusu regulatora. Następnie zwolnij wspornik za kulisami.

Następnie należy sprawdzić regulację korektora poprzez doładowanie, a także sprawdzić regulator, aby wyłączyć dopływ paliwa.

PODSTAWOWE REGULACJE DOSTARCZANE PRZEZ PROJEKT REGULATORA

- Minimalna prędkość obrotowa biegu jałowego jest regulowana śrubą 7 (ryc. 28) i korpusem sprężyny zderzakowej 9 (ryc. 30);

- Maksymalna prędkość biegu jałowego (początek wyrzucania zębatki) jest regulowana

śruba 4 (ryc. 28); - Moc znamionowa (posuw) jest regulowana za pomocą śruby 10, jest regulowana za pomocą śruby 19 (ryc. 30);

- Napięcie sprężyny (różnica między prędkościami obrotowymi końca i początkiem wyrzucania zębatki) reguluje śruba 7 (ryc. 30);

- Zapas paliwa przy 500 min -1 jest regulowany za pomocą nakrętki korektora odwrotnego 12 (ryc. 30);

- Wstępne napięcie sprężyny odwrotnego korektora (obroty początku działania korektora) jest regulowane przez korpus korektora 13 (ryc. 30).

Funkcje regulacyjne obejmują fakt, że w celu zapewnienia zmniejszonej siły na dźwigni sterującej, dźwignia sprężynowa podczas regulacji prędkości początku działania regulatora powinna znajdować się jak najbliżej ogranicznika w korpusie regulatora, co ogranicza jego obrót. Aby ustawić początek działania regulatora, użyj śruby dwuramiennej dźwigni.

Strona 3 z 3

Wraz ze wzrostem całkowitego momentu oporu na ruch samochodu zmniejsza się prędkość obrotowa wału korbowego, dlatego też zmniejsza się siła odśrodkowa ciężarów regulatora. Dzięki sile sprężyny 4 regulatora układ dźwigni, pięta i sprzęg ładunkowy przesuną się w lewo, a szyna zostanie przesunięta w lewo, w kierunku zwiększonego posuwu. Dopływ paliwa w sekcjach wzrasta, aż prędkość obrotowa silnika osiągnie wartość określoną przez położenie dźwigni sterującej regulatora.

Silnik zatrzymuje się, obracając wspornik za kulisami 15 w dół. W tym przypadku łącznik 21 i dolny koniec dźwigni 20 zębatki obracają się w lewo, zębatka pompy rozciąga się do skrajnego położenia, a dopływ paliwa zostaje zatrzymany.

Ujemny korektor (12, 13, 14, 16, 18) zapewnia stopniowe zmniejszanie cyklicznego dopływu paliwa, jednocześnie zmniejszając prędkość wału krzywkowego pompy do 500 min -1, a tym samym zapewnia bezdymną pracę silnika.

Przy prędkości obrotowej wału korbowego odpowiadającej wartości nominalnej siła odśrodkowa obciążeń przekracza siłę wstępnego dokręcenia sprężyny korektora 14, a pięta spoczywa na głównej dźwigni regulatora poprzez korektor 12 i tuleję 16.

Wraz ze spadkiem prędkości wałka rozrządu siła sprężyny korektora staje się wystarczająca do pokonania siły obciążeń. W tym przypadku korektor 12 wystaje z tulei 16 i przesuwając sprzęgło obciążeń i układ dźwigni przesuwa szynę pompy wtryskowej w kierunku zmniejszania cyklicznego dopływu paliwa. Częstotliwość obrotu wałka rozrządu odpowiadająca początkowi korektora, tj. z chwilą wyciągnięcia korektora z tulei jest on kontrolowany przez wstępne ściśnięcie sprężyny 14.

Im niższa częstotliwość rotacji, tym większy jest występ korektora z tulei i tym większe jest ograniczenie cyklicznego zasilania paliwem. Przy 500 min -1 wielkość ograniczenia cyklicznego zasilania paliwem jest największa, jego wartość jest określona przez maksymalną wartość występu protektora.

Regulator prędkości jest wyposażony w korektor doładowania do dostarczania paliwa 1 w celu zmniejszenia intensywności ciepła i dymu spalin z silnika wysokoprężnego przy niskich prędkościach i warunkach przejściowych. Ponadto korektor chroni silnik w sytuacjach awaryjnych wynikających z awarii układu turbodoładowania. Zasada działania korektora doładowania polega na tym, że gdy ciśnienie powietrza doładowującego jest zmniejszone, działa ono na szynę pompy paliwowej, zmniejszając dopływ paliwa.

Korektor paliwa doładowującego (rys. 5) jest zainstalowany na górze korpusu regulatora. Korpus korektora 16, obudowa membrany 5 i pokrywa korektora 14 są przymocowane śrubami do przekładki 20. W obudowie korektora znajduje się para tłoka 13 i szpuli 12. Poprzez ogranicznik 2 tłok jest dociskany przez sprężynę 4 do korpusu korektora. Na ograniczniku jest zainstalowana tuleja 1 ogranicznika, której sprężyna 3 jest stale dociskana do śruby regulacyjnej 21 dźwigni 19. Dźwignia jest zamontowana na osi 18 w przekładce. Na jednym końcu dźwigni znajduje się śruba regulacyjna z nakrętką, a drugi koniec, gdy działa korektor, wpływa bezpośrednio na szynę pompy wtryskowej.

W obudowie membrany znajduje się membrana wykonana ze specjalnego materiału połączonego z trzpieniem 9, zamknięta pokrywą 6. W pokrywie wykonany jest otwór do dostarczania powietrza z kolektora dolotowego silnika. Dźwignia 17 zamontowana na osi służy do przenoszenia ruchu z pręta na szpulę 12. Sprężyna korektora 11 opiera się o szpulę Aby zmienić jej wstępne ściskanie, obudowa sprężyny 10 jest przykręcona do osłony korektora 14. Nakrętka zabezpieczająca i nakrętka są przykręcone do korpusu.

Łącznik 15 zasilania olejem z układu smarowania silnika jest przykręcony do obudowy korektora.

Uszczelnianie powiązanych części korektora przez wzmocnienie odbywa się za pomocą uszczelek paronitowych.

Gdy silnik nie pracuje, w układzie smarowania nie ma ciśnienia oleju ani powietrza w regulatorach wlotu. Sprężyna 4 dociska tłok 13 z ogniskiem 2 do korpusu korektora 16.

Sprężyna korektora 11 dociska szpulę 12 i trzon 9 z membraną aż do osłony membrany.

Po uruchomieniu silnika olej z układu smarowania silnika przez śrubokręt 15 zaczyna płynąć do wnęki tłoka korektora i przez otwarte okna spustowe tłoka, osiowe kanały szpuli, tłok i ogranicznik są odprowadzane do wnęki regulatora.

Gdy silnik przechodzi w tryb jałowy, szyna pompy wtryskowej przesuwa się z pozycji początkowej na stronę malejącego zasilania. Za szyną, pod działaniem sprężyny 3, tuleja 1 porusza się, obracając dźwignię 19. Przesunięcie tulei względem ogranicznika powoduje, że okna spustowe ogranicznika zachodzą na siebie, w wyniku czego zatrzymuje się swobodny spust, ciśnienie oleju w wnęce podtłokowej; i tłok zaczyna się przesuwać w lewo do pozycji roboczej.

Ruch tłoka trwa do momentu, aż okna spustowe tłoka otworzą się z końcową powierzchnią szpuli.

Gdy silnik pracuje pod obciążeniem, a prędkość obrotowa wału korbowego wzrasta, wzrasta ciśnienie powietrza we wnęce membrany. Membrana jest zdeformowana, pręt przesuwa dźwignię korektora 17, co z kolei przesuwa szpulę korektora w prawo. W tym samym czasie wzrasta pole przekroju, przez które olej przepływa z wnęki podtłokowej do kanału osiowego tłoka, maleje ciśnienie oleju w wnęce podtłokowej, a tłok wraz z ogranicznikiem przesuwa się w prawo pod działaniem sprężyny, przywracając jej położenie względem szpuli. Podążając za tłokiem i naciskami pod działaniem sprężyny rozruchowej, szyna pompy wtryskowej porusza się.

Zatem wzrost ciśnienia powietrza we wnęce membrany prowadzi do wzrostu cyklicznego zasilania paliwem.

Ruchowi drążka towarzyszy obrót dźwigni 19, podczas gdy wielkość ruchu drążka i zmiany w cyklicznym podawaniu zależą od wielkości ruchu tłoka i ogranicznika.

Wraz ze spadkiem prędkości obrotowej wału korbowego spada ciśnienie turbosprężarki, zmniejsza się ciśnienie we wnęce membrany, szpula 12 przesuwa się w lewo pod działaniem sprężyny 11, a krawędź robocza końcowej powierzchni szpuli zachodzi na okna spustowe tłoka. We wnęce podskórnej ciśnienie oleju wzrasta, tłok przesuwa się w lewo, aż okna spustowe się otworzą, a przez ogranicznik 2 i dźwignia 19 przesuwa zębatkę w kierunku zmniejszenia podaży.

Tak więc zmiana ciśnienia powietrza we wnęce membrany prowadzi do zmiany położenia szpuli, tłok automatycznie monitoruje pozycję szpuli i zapewnia odpowiedni ruch szyny pompy wtryskowej. Wielkość ruchu stelaża i zmiany w cyklicznym podawaniu zależą od wielkości różnicy ciśnień we wnęce membrany i charakterystyki sprężyny korektora.

Przy wzroście ciśnienia ładowania o około 0,06 MPa (0,6 kgf / cm2) ograniczenie podawania jest usuwane przez korektor.

Po zatrzymaniu silnika korektor zapewnia automatyczne podawanie początkowe.

Demontaż korektora doładowania wraz z przekładką 20 nie jest zalecany do działania, ponieważ wówczas możliwy jest niewłaściwy montaż dźwigni 19 względem zębatki, prowadzący do oddzielenia silnika.

Jeśli konieczny jest demontaż (na przykład podczas napraw), kiedy korektor jest następnie instalowany w regulatorze, przesuń szynę pompy do pozycji wyłączonej za pomocą wspornika ogranicznika żaluzji i włóż korektor z przekładką do korpusu regulatora. Następnie zwolnij wspornik za kulisami. Następnie należy sprawdzić regulację korektora poprzez doładowanie, a także sprawdzić regulator, aby wyłączyć dopływ paliwa.

PODSTAWOWE REGULACJE DOSTARCZANE PRZEZ PROJEKT REGULATORA

1. Minimalna prędkość obrotowa biegu jałowego jest regulowana śrubą 7 (ryc. 2) i korpusem sprężyny zderzakowej 9 (ryc. 4);

2. Maksymalna prędkość biegu jałowego (początek wyrzucania szyny) jest regulowana śrubą 4 (rys. 2).

3. Moc znamionowa (posuw) jest regulowana za pomocą śruby 10, jest regulowana za pomocą śruby 19 (rys. 4).

4. Napięcie sprężyny (różnica między końcami końca i początkiem wyrzucania zębatki) reguluje śruba 7 (ryc. 4).

5. Zapas paliwa przy 500 min -1 jest regulowany za pomocą nakrętki korektora odwrotnego 12 (ryc. 4):

6. Wstępne napięcie sprężyny odwrotnego korektora (obroty rozpoczęcia pracy korektora) jest regulowane przez korpus korektora 13 (ryc. 4).

Funkcje regulacyjne obejmują fakt, że w celu zapewnienia zmniejszonej siły na dźwigni sterującej, dźwignia sprężynowa podczas regulacji prędkości początku działania regulatora powinna znajdować się jak najbliżej ogranicznika w korpusie regulatora, co ogranicza jego obrót.

Aby ustawić początek działania regulatora, użyj śruby dwuramiennej dźwigni

TŁUMIENIE SPRZĘGŁA

Wysokociśnieniowa pompa paliwowa jest wyposażona w sprzęgło amortyzatora, które jest zainstalowane na stożkowej powierzchni przedniego końca wału krzywki z pasowaniem ciasnym utworzonym przez pierścieniową nakrętkę i jest zabezpieczone przed obrotem za pomocą klucza. Sprzęgło amortyzatora ma na celu ochronę mechanizmów przed zniszczeniem.

Sprzęgło amortyzatora jest nierozłączną konstrukcją z swobodnie obracającym się kołem zamachowym w specjalnym płynie o wysokiej lepkości.

Wgniecenia na obudowie sprzęgła ją wyłączają.