Uszczelnienie mechaniczne do pary. Podwójne uszczelnienie mechaniczne. Pokrywy i komory pomp

We współczesnym przemyśle petrochemicznym, rafinacji ropy naftowej i innych branżach, w procesach technologicznych i produkcyjnych często stosuje się ciecze i gazy, których wyciek w wyniku awarii lub wypadku może stanowić poważne zagrożenie zarówno dla środowiska, jak i życia ludzkiego.

Z tych powodów, omawiając kwestie związane z uszczelnieniem mechanicznym wału pompy, sugerują one opracowanie niezawodnego kompleksu uszczelniającego.

Około 20 lat temu nastąpił gwałtowny spadek zużycia materiałów azbestowych, z których większość była uszczelniona. Wynikało to z faktu, że dyrektywa w sprawie eliminacji azbestu z gospodarki jako materiału była wyjątkowo szkodliwa dla zdrowia. Ponadto zwiększone zainteresowanie uszczelnieniami mechanicznymi sprawia, że \u200b\u200btradycyjne uszczelnienia miękkie są mniej przydatne. Celem pracy było znalezienie odpowiedniej kombinacji materiałów odpornych na zużycie, które spełniają określone parametry temperaturowe i chemiczne oraz mają długą żywotność.

Ponadto oczekiwany koszt produkcji miękkich uszczelniaczy z tych materiałów był taki sam, jak w przypadku materiałów zawierających azbest. W ciągu zaledwie kilku lat pracy nad udoskonaleniem tych materiałów nowe produkty uszczelniające całkowicie zastąpiły azbest.

Uszczelnienia mechaniczne do pomp

Zespół uszczelniający pomp jest złożonym systemem, który składa się z dwóch głównych elementów: systemu nośnego i jednostki uszczelniającej typu modułowego.

Jeśli co najmniej jeden ze składników uszczelnienia mechanicznego wału jest zawodny, nie może być mowy o szczelnym i bezpiecznym działaniu obracającego się wału.

Porównanie uszczelek i uszczelnień mechanicznych. Ogólne zasady uszczelniania pomp. Uszczelnienia mechaniczne są zwykle uważane za „puste i zapomniane” przed okresową kontrolą urządzenia. Zastosowanie dławnic wymaga okresowej regulacji w celu śledzenia zużycia i wycieku uszczelnionego medium powyżej dopuszczalnej wartości, zwykle określanej przez szybkość opadania.

Prawidłowo kontrolowane wyposażenie dławnicy wymaga odpowiednio przeszkolonego personelu. Zazwyczaj zmiany są dokonywane podczas pracy urządzenia, a sam pakiet można łatwo skompresować, tracąc jednocześnie smarowanie płynem. Zgodność i znajomość jego właściwości powinna znacznie ograniczyć możliwość niewłaściwej konserwacji urządzenia. Worek należy wymienić, gdy dokręcenie dławika nie zmniejsza przecieku do pożądanego poziomu. Na tym etapie z reguły nadal można pracować z niewielkim nadmiernym przeciekiem, dopóki nie będzie odpowiedniego czasu na unieruchomienie urządzenia w celu wymiany.

Z kolei modułowa jednostka uszczelniająca składa się z głównego i pomocniczego uszczelnienia mechanicznego. Nawiasem mówiąc, może być jednocześnie kilka pomocniczych uszczelniaczy.

Podstawowe zapewnia zadanie uszczelnienia środowiska pracy.

W przypadkach, w których stosowana jest wersja podwójna, główna to wewnętrzna, która styka się ze środowiskiem pracy. Najczęściej stosowany schemat podwójny w tandemie - jest ekonomicznie uzasadniony i zalecany przez wymagania API 682.

Pomocniczo ta uszczelka jest stykiem lub szczeliną, które są wybierane na podstawie ich przeznaczenia.

W przypadku instalacji i instalacji może to być dłuższe i bardziej złożone zadanie wymagające odpowiednich warunków instalacji i dokładnej regulacji pompy. Ponadto w przypadku uszczelnień mechanicznych rzadko można zaobserwować sygnały ostrzegawcze, które należy wymienić. Ostra awaria może prowadzić do znacznego wycieku uszczelnionego medium, uszkodzenia pompy, wyłączenia całej instalacji i późniejszych kosztownych napraw. Okresowa konserwacja zazwyczaj obejmuje całkowity demontaż uszczelnienia w celu wymiany przednich pierścieni i elementów elastomerowych, takich jak o-ringi lub mieszki.

System wsparcia służy do tworzenia optymalnych warunków działania systemu i obejmuje:

- środki kontroli;

- wymiennik ciepła;

- orurowanie instalacji rurowej.

Narzędzia do automatyzacji i kontroli kontrolują temperaturę, ciśnienie, poziom płynu barierowego w systemie.

Wymiennik ciepła pełni funkcję chłodzenia żaluzji lub płynu buforowego, który usuwa ciepło tarcia z par tarcia.

Pakowanie jest na ogół bardziej ekonomiczne niż uszczelnienia mechaniczne działające w tych samych warunkach. Zwłaszcza w wysokowydajnych pompach przemysłowych, w których różnica kosztów może sięgać 10 razy na korzyść tradycyjnego uszczelniacza. W przypadku małych rozmiarów - poniżej 25 mm koszt uszczelnień mechanicznych jest zwykle niższy, a ponadto zapewnia bezproblemową pracę w początkowym okresie eksploatacji.

W przypadku wysokich ciśnień roboczych lub dużych prędkości obrotowych uszczelnienia mechaniczne mają wyraźną przewagę nad materiałami opakowaniowymi. Mogą pracować prawie bez zużycia, ale noszenie miękkiego szczeliwa w tych samych warunkach może być duże. W szerokim znaczeniu zużycie jest proporcjonalne do iloczynu prędkości i nacisku.

System rurociągów jest odpowiedzialny za cyrkulację wody chłodzącej i szczeliwa.

Podstawą opracowania najbardziej efektywnego i bezpiecznego uszczelnienia mechanicznego do pomp są przepisy GOST 26-06-2028-96 „Pompy do ogólnych zastosowań przemysłowych. Wymagania bezpieczeństwa”.

Norma dotyczy pomp odśrodkowych instalowanych w obszarach zagrożonych pożarem i wybuchowych. Jednak minęło wiele dziesięcioleci od opracowania tego GOST, dlatego wymaga udoskonalenia i pewnej rozbudowy w celu zagwarantowania ochrony środowiska i zdrowia ludzkiego.

Jeśli mówimy o uszczelnieniach pomp, pojawiają się terminy, takie jak „systemy zapewniające zespół uszczelniający” i „kompleks uszczelniający”.

Chemicznie agresywne lub ścierne media można uszczelnić za pomocą obu metod, a także za pomocą żywności i wody pitnej. Zakres temperatur pracy uszczelek i uszczelnień mechanicznych jest prawie całkowicie zależny od użytych materiałów. Z wyjątkiem konstrukcji mieszków stalowych, ograniczeniem w uszczelnieniach mechanicznych jest zwykle wytrzymałość ich elementów elastomerowych lub polimerowych - zwykle o-ringów i mieszków.

Nowoczesne nadruki są wykonane z materiałów syntetycznych i naturalnych. W tak niskich temperaturach uszczelnienia mechaniczne mogą działać skutecznie tylko wtedy, gdy ich sprężyny są wykonane z drogich stopów specjalnych. Główne parametry techniczne głównych rodzajów opakowań.

Etapy opracowania uszczelnienia mechanicznego do pomp

- Poznanie warunków użytkowania jest kluczowym krokiem. Znajomość międzynarodowych i rosyjskich standardów, badanie konkretnych warunków pracy, analiza zastosowania wcześniejszych projektów, badanie specyfiki konkretnej branży - wszystko to stanowi podstawę do rozwoju.

- Wybór rodzaju produktu, w którym głównymi kryteriami są parametry i właściwości pompowanej cieczy: ciśnienie i temperatura w komorze.

Uszczelnienie mechaniczne można podzielić na trzy główne bloki:

- z jednostką obrotową zaciskającą;

- z metalowymi mieszkami obrotowymi;

- z metalowymi mieszkami stałymi.

Pierwszy typ stosowany jest w pompach pompujących ciecze o temperaturze do 200 stopni. Ten projekt jest najczęstszy i najczęściej stosowany w praktyce światowej.

Drugi i trzeci typ są stosowane w pompach, które pompują ciecze w temperaturach od 150 do 400 stopni.

- Układ zespołu uszczelniającego.

Istnieją trzy główne typy układu zespołu uszczelniającego:

- Układ 1 jest pieczęcią wraz z pieczęcią pomocniczą. Jest to wewnętrzna uszczelka pojedyncza typu modułowego z obrotowym zespołem zaciskowym.

- Układ 2 to podwójne uszczelnienie bez płynu buforującego ciśnienie. Jest to jednostka dwóch pojedynczych jednostek, które mogą być stosowane jako wewnętrzne uszczelnienia sekwencyjne z dwoma współpracującymi pierścieniami pary ciernej i dwiema ściskającymi jednostkami obrotowymi.

- Układ 3 jest podwójnym uszczelnieniem mechanicznym z hydraulicznym rozładunkiem (podwójnym) pod ciśnieniem płynu barierowego.

Wybór konkretnego układu może zależeć od różnych czynników - ciśnienia pompowanej cieczy, jej temperatury, wymagań norm bezpieczeństwa, obecności stałych wtrąceń w środowisku pracy i tak dalej.

Uszczelnienia twarzy do pomp

Sugerujemy zapoznanie się z różnymi markami produktów, ich przeznaczeniem i zakresem ich możliwego zastosowania. Aby przejść do strony ze szczegółowym opisem każdej marki, kliknij jej nazwę w poniższej tabeli. W naszej firmie „Sealant” możesz kupić uszczelnienie mechaniczne dowolnej marki.

Wirniki te są przymocowane do gniazd łożysk za pomocą dodatkowej farby epoksydowej w gniazdach łożysk. Zastosowano zęby o wysokiej jakości zębów i osiowaniu wału. Komora oddzielająca część roboczą pompy i obudowę łożyska pozwala na zastosowanie uszczelnienia mechanicznego, które może pracować w obu kierunkach.

Powyższe cechy pokazują pola działania różnych pomp i pozwalają wstępnie wybrać rozmiar pompy. Niezawodność paska napędowego zależy od ciągłej pracy urządzeń i urządzeń przemysłowych. Czym więc może być uszkodzenie pasów i czy można im zapobiec? Czy używasz i wspierasz taśmę poprawnie, aby zwiększyć jej trwałość?

Uszczelnienie mechaniczne to urządzenie, które tworzy uszczelnienie obrotowe między częściami ruchomymi i stacjonarnymi. Zostały zaprojektowane w celu wyeliminowania wad pakowania dławnic. Wycieki można zredukować do poziomu zgodności z normami środowiskowymi państwowych organów regulacyjnych, a koszty konserwacji i napraw można również zmniejszyć.

Użytkownicy pomp szacują, że 80% awaria pompy spowodowała uszkodzenie uszczelnienia. W związku z tym chęć projektantów do ograniczenia lub dystrybucji pieczęci tam, gdzie to możliwe. Najlepszym uszczelnieniem jest brak uszczelnienia. Biorąc pod uwagę możliwość awarii, warto zwrócić uwagę na rozwiązania konstrukcyjne, które eliminują źródło takich problemów, na przykład w przypadku odśrodkowych pomp magnetycznych. Ich zasadą jest przeniesienie napędu z silnika do sekcji pompy za pomocą sprzęgła magnetycznego.

Nie ma mechanicznego połączenia między sekcją pompy a silnikiem, co eliminuje potrzebę uszczelnienia osi, a to jest przyczyną wycieku w konwencjonalnych pompach. Magnetyczne pompy sprzęgłowe dobrze nadają się do ciągłej pracy; mają uszczelnioną konstrukcję, która może uszczelniać niebezpieczne i krystaliczne ciecze w kontakcie z powietrzem. Istotnym czynnikiem jest tutaj ograniczenie możliwości awarii.

Zalety uszczelnienia mechanicznego w porównaniu z konwencjonalnym pakowaniem dławnic:

- Brak lub ograniczony wyciek pompowanej cieczy.

- Zmniejszone tarcie i utrata mocy pompy.

- Eliminacja wału lub tulei ochronnej.

- Obniż koszty konserwacji.

- Możliwość zastosowania przy wyższych ciśnieniach i bardziej agresywnym środowisku.

- Szeroka gama konstrukcji pozwala na stosowanie uszczelnień mechanicznych w prawie wszystkich pompach.

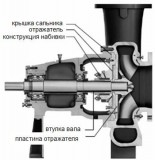

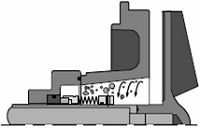

Rysunek 1. Pojedyncze uszczelnienie mechaniczne

Jednak nie zawsze możemy korzystać z takich rozwiązań. Kupując pompę poza wszelkimi aspektami technicznymi, należy zwrócić uwagę na instrukcje produkcyjne, zwłaszcza na konstrukcję uszczelnienia. Jeśli chodzi o wydajną wymianę, ważne jest, aby mieć takie elementy, jak uszczelki uszczelnienia i łatwość wymiany z innymi rodzajami uszczelnień.

Istnieją również rozwiązania, które pomagają określić zużycie uszczelnienia. W pompach odśrodkowych - jednym z najczęściej stosowanych w praktyce - pierścienie są stosowane do promieniowych uszczelnień wału. Typowa konstrukcja składa się z blachy stalowej lub elastomerowej obudowy połączonej z wargą uszczelniającą. Zawsze powinien wskazywać środowisko, które należy zatrzymać. W zależności od potrzeb stosuje się gumowe wargi lub inne specjalne materiały odporne na agresywne chemikalia.

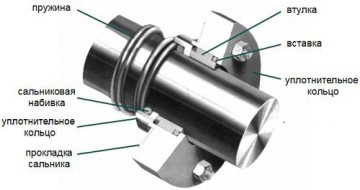

Jak działa uszczelnienie mechaniczne

Pierwotne uszczelnienie uzyskuje się za pomocą dwóch bardzo płaskich wypolerowanych powierzchni, które tworzą trudną ścieżkę prostopadłą do ścieżki wycieku (zapobiegają wyciekom). Tarcie kontaktu między tymi dwiema płaskimi powierzchniami minimalizuje wyciek. Podobnie jak w przypadku wszystkich uszczelek, jedna powierzchnia jest trwale zamontowana w obudowie, a druga jest zamocowana i obraca się wraz z wałem. Jedna z powierzchni jest zwykle wykonana z odpornego na zużycie materiału, takiego jak grafit węglowy. Drugi z reguły jest wykonany ze stosunkowo odpornego materiału z litego materiału, takiego jak węglik krzemu. Niejednorodne materiały są zwykle stosowane do uszczelek stacjonarnych i obracających się o-ringów, aby zapobiec sklejaniu się tych dwóch powierzchni. Miękka strona ma zwykle mniej współpracujących powierzchni i jest zwykle nazywana krawędzią ścierną.

Jeśli pompa wykorzystuje pierścienie promieniowe do utrzymania ciśnienia, wargi powinny mieć profil odporny na odkształcenie spowodowane naciskiem wywieranym przez ciśnienie. Zwróć uwagę na prędkość obrotową. Specjalny kształt warg jest szczególnie ważny przy stosunkowo niskich prędkościach wału. Zapewnia to najlepszy zacisk dla wału. Gdy prędkość jest wyższa, różnica ciśnień między powierzchniami uszczelniającymi jest mniejsza, a ten sam wzrost prędkości obrotowej wału dokładniej popycha uszczelnienie.

Większy zacisk wału to jednocześnie większe tarcie i krótszy wał i wał. Dlatego parametry ciśnienia i prędkości obrotowej wału należy dobierać w taki sposób, aby zapewnić maksymalną wydajność i trwałość. Charakteryzuje maksymalne możliwe wykorzystanie materiału przy danym obciążeniu i prędkości, bez uwzględnienia zużycia przez tarcie. Najważniejszym wyborem uszczelnień dla tego typu pomp jest wybór promieniowych o-ringów, aby nie przekroczyć maksymalnej prędkości wału określonej przez producenta.

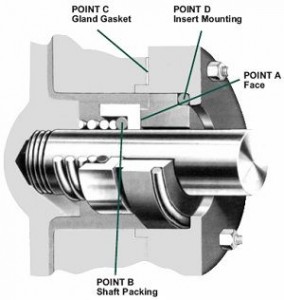

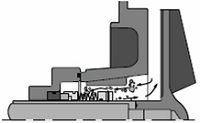

Na końcu uszczelnienia mechanicznego znajdują się cztery główne punkty uszczelnienia (rysunek 2). Uszczelnienie pierwotne jest czołową powierzchnią uszczelnienia, punkt A. Droga upływu do punktu B jest zablokowana przez O-ringi, V-ring lub klin. Odległości upływu do punktów C i D są blokowane przez uszczelki lub o-ringi.

Istnieją również takie czynniki, jak moment uszczelnienia, zużycie energii, temperatura i dynamiczny rytm. Tylko uwzględniając te czynniki, uzyskasz optymalną trwałość dla tego rodzaju uszczelnienia. Należy zauważyć, że standardowe promieniowe pierścienie uszczelniające wału są zaprojektowane dla określonej wartości ciśnienia. Ważne jest również wykończenie powierzchni wału. W przypadku uszczelnień labiryntowych czystość powierzchni nie ma znaczenia.

Ich zasadą jest tworzenie dynamicznej ścieżki wewnętrznej, która usuwa zanieczyszczenia, takie jak ciecze i ciała stałe, i utrzymuje smarowanie. Mogą być wykonane z metalu lub tworzywa sztucznego, jeśli jest to konieczne dla zapewnienia odporności na chemikalia. Po prawidłowym zainstalowaniu zapewnią również długą żywotność. Oprócz tych wartości należy zauważyć, czy są to specjalne przykłady wykonania, które umożliwiają takie zastosowanie uszczelnień labiryntowych. Zwykle są to specjalne projekty.

Powierzchnie w typowych uszczelnieniach mechanicznych są smarowane graniczną warstwą gazu lub cieczy. Opracowując uszczelnienia o pożądanych parametrach szczelności, żywotności uszczelnienia, zużyciu energii, projektant musi wziąć pod uwagę sposób smarowania powierzchni i zasadę ich smarowania.

Aby wybrać najlepszy projekt uszczelnienia, musisz mieć jak najwięcej informacji o warunkach pracy i tłoczonym płynie. Pełne informacje o produkcie i środowisku pozwalają wybrać najlepszą pieczęć dla danego zastosowania.

Pamiętaj, że każdy materiał uszczelniający ma określony zakres temperatur, w którym może działać. W przypadku kauczuku nitrylowego proces starzenia wpływa również na proces starzenia, zmieniając jego właściwości. Uszczelnienia mechaniczne jako urządzenia precyzyjne wymagają innego podejścia niż podejście uszczelniające w przypadku prac naprawczych i instalacyjnych. Inne problemy występują już we wstępnie zmontowanych i wstępnie zmontowanych pompach, sprężarkach, mieszarkach lub reaktorach, a także gdy pojawiają się problemy podczas przetwarzania z systemu uszczelnień do uszczelnień mechanicznych.

Rysunek 2. Punkty uszczelnienia mechanicznego

Projekty uszczelnień mechanicznych

Pojedynczy wewnętrzny

Jest to najczęstszy rodzaj uszczelnienia mechanicznego. Uszczelnienia te można łatwo modyfikować, aby zapewnić buforowy system płukania uszczelnień i można je wyważyć, aby wytrzymywały media o wysokim ciśnieniu. Jest zalecany do nieagresywnych i agresywnych płynów o zadowalających właściwościach smarnych, gdy koszt nie przekracza kosztu podwójnego uszczelnienia mechanicznego.

Według Latali najczęstsze błędy popełniane są albo przez wybór działającego urządzenia, albo przez ich instalację - niewiele osób czyta instrukcje producenta, a także uruchamia i wykorzystuje użytkowników. Stan techniczny całego urządzenia ma decydujący wpływ na jego dalsze prawidłowe działanie. Cały czas wprowadzane są nowe innowacje techniczne w celu przedłużenia żywotności i niezawodności zarówno przesuwanej pary, jak i użytych materiałów i ich cech konstrukcyjnych. Latala podkreśla w wielu firmach zasadę zakupu taniego produktu, a zatem większą zawodność.

Pojedynczy zewnętrzny

Jeśli bardzo agresywny płyn ma dobre właściwości smarne, uszczelnienie zewnętrzne stanowi ekonomiczną alternatywę dla drogich metali niezbędnych do zapewnienia odporności na korozję uszczelnień wewnętrznych. Wadą jest narażenie na wstrząsy i ciśnienia hydrauliczne, dlatego uszczelnienia mają niskie granice ciśnienia (zrównoważone i niezrównoważone).

Produkowane uszczelnienia są pojedyncze, podwójne, kompaktowe itp. Cena wzrasta w zależności od ich niezawodności. Ponieważ uszczelki są ważną częścią niezawodności pompy, należy zasadniczo unikać niepomalowanych produktów z nieokreślonych materiałów. Może to być niebezpieczne, nawet jeśli możesz wchodzić w interakcje z produktami czyszczącymi używanymi do spłukiwania linii. Niewykorzystany typ elastomeru to także brak informacji o tym, jakie temperatury mogą działać i jaka jest jego kompatybilność z chemikaliami, trwałość, wrażliwość na czyszczenie parą lub reakcja na niektóre smary stosowane podczas instalowania uszczelnienia.

Double (podwójne pod ciśnieniem)

Ta konstrukcja jest zalecana do cieczy, które nie są kompatybilne z pojedynczym uszczelnieniem (tj. Cieczy, które są toksyczne, niebezpieczne (ochrona środowiska), zawierające substancje ścierne lub żrące wymagające drogich metali). Zaletą podwójnych uszczelek jest to, że mają pięciokrotnie dłuższą żywotność niż pojedyncze uszczelnienia w trudnych warunkach. Ponadto metal wewnątrz uszczelnienia nigdy nie jest narażony na pompowane płyny, lepkie, ścierne i termoutwardzalne płyny można łatwo uszczelnić bez konieczności ponoszenia wysokich kosztów. Ponadto ostatnie testy wykazały, że żywotność podwójnego uszczelnienia mechanicznego praktycznie nie zmienia się wraz ze zmianą parametrów technologicznych pompy. Jest to znacząca zaleta na korzyść podwójnego uszczelnienia mechanicznego.

Ostateczna decyzja przy wyborze uszczelnienia podwójnego lub pojedynczego zależy od kosztu uszczelnienia, kosztu eksploatacji, a także norm emisji przemysłowej do środowiska podczas wycieku uszczelnienia mechanicznego.

Podwójna bariera gazowa (pod podwójnym ciśnieniem)

Bardzo podobne do wkładu z podwójnym uszczelnieniem, obojętne uszczelnienie darni, takie jak azot, jest stosowane jako smar powierzchniowy i chłodziwo zamiast układu chłodzącego lub strumienia cieczy, podobnie jak konwencjonalne lub podwójne wkłady uszczelniające. Ta koncepcja została opracowana, ponieważ wiele płynów barierowych jest powszechnie używanych w podwójnych uszczelnieniach mechanicznych i nie można ich już stosować zgodnie z nowymi normami emisji. Jako bariera gazowa uszczelnienia wykorzystują azot lub powietrze jako nieszkodliwe i niedrogie, co pomaga zapobiegać uwalnianiu produktów do atmosfery i jest w pełni zgodne z normami emisji. Podczas pompowania toksycznych lub niebezpiecznych płynów, które są regulowane lub w sytuacjach, w których wymagana jest zwiększona niezawodność, należy stosować podwójne uszczelnienia barierowe dla gazów.

Tandem (podwójny bez ciśnienia)

Zgodnie z normami zdrowia, bezpieczeństwa i środowiska uszczelnienia tandemowe są używane do pompowania produktów takich jak chlorek winylu, tlenek węgla, lekkie węglowodory, a także szeroka gama innych lotnych, toksycznych, rakotwórczych lub niebezpiecznych cieczy.

Uszczelnienia tandemowe zapobiegają oblodzeniu lekkich węglowodorów i innych cieczy, których temperatura może spaść poniżej atmosferycznego punktu zamarzania wody w powietrzu (32F lub 0C). (Typowe płyny buforujące to glikol etylenowy, metanol i propanol). Uszczelnienia tandemowe również zwiększają niezawodność. Jeśli konwencjonalne uszczelnienie zawiedzie, uszczelnienie zewnętrzne może przejąć funkcję konserwacji.

Wybór uszczelnienia mechanicznego

Właściwy wybór uszczelnienia mechanicznego można dokonać tylko wtedy, gdy dostępne są pełne informacje na temat warunków pracy.

- Płyn

- Ciśnienie

- Temperatura

- Charakterystyka płynów

- Niezawodność i normy emisji

1. Ciecz

Przede wszystkim należy ustalić płyn roboczy. Części metalowe muszą być odporne na korozję, zwykle stal, brąz, stal nierdzewna lub Hastelloy. Powierzchnie współpracujące muszą również być odporne na korozję i zużycie. Na przykład węgiel, ceramika, węglik krzemu lub węglik wolframu. Najczęściej stosowane są stacjonarne elementy uszczelniające Buna, EPR, Viton i Teflon.

2. Ciśnienie

Rzeczywisty rodzaj uszczelnienia, zrównoważony lub niezrównoważony, zależy od ciśnienia i wymiarów uszczelnienia.

3. Temperatura.

W szczególności określa zastosowanie części uszczelniających.

Materiały należy dobierać zgodnie z temperaturą płynu.

4. Charakterystyka płynów

Płyny ścierne powodują nadmierne zużycie i skracają żywotność uszczelnienia. Podwójne uszczelnienia lub system płukania od

źródła zewnętrzne pozwalają na stosowanie na nich uszczelnień mechanicznych

trudne płyny. Podczas pompowania lekkich węglowodorów często stosuje się zrównoważone uszczelnienia w celu zwiększenia trwałości uszczelnienia, chociaż ciśnienie jest niskie.

5. Niezawodność i normy emisji

Wybrany rodzaj uszczelnienia i jego konstrukcja muszą spełniać pożądane normy niezawodności i emisji. Preferowane są podwójne uszczelnienie i podwójne uszczelnienie barierowe dla gazu.

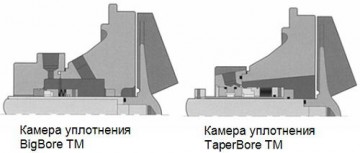

Komory uszczelniające o dużej średnicy

Opracowana w połowie lat 80. powiększona komora uszczelnienia o zwiększonym luzie promieniowym między uszczelnieniem mechanicznym a ścianą komory uszczelnienia zapewnia lepszą cyrkulację płynu. Lepsze smarowanie i odprowadzanie ciepła z uszczelnienia (chłodzenie) wydłuża żywotność uszczelnienia i zmniejsza koszty operacyjne.

Powiększona komora zagęszczania

Poprawia krążenie płynu bez konieczności zewnętrznego płukania. Zapewnia takie korzyści, jak niższe koszty operacyjne, brak konieczności stosowania systemu opasującego, niższe koszty energii (związane z systemem mycia uszczelnienia) i zwiększa niezawodność uszczelnienia. Stożkowe otwory komory uszczelnienia są zwykle kompatybilne z pompami chemicznymi ANSI. Pompy API wykorzystują konwencjonalne duże komory uszczelnienia. Pompy do przenoszenia pulpy wykorzystują zarówno konwencjonalne powiększone komory zagęszczające, jak i komory zagęszczające z dużymi stożkowymi otworami. Tylko stożkowe komory uszczelniające z modyfikatorami przepływu zapewniają niezawodną pracę z lub bez cząstek stałych, powietrza i pary.

Stożkowa komora uszczelniająca ze stożkowymi otworami

Uszczelnienie mechaniczne zostaje zerwane, gdy w cieczy obecne są cząstki stałe lub opary. Konwencjonalna stożkowa komora uszczelnienia służy do przedłużenia żywotności uszczelnienia podczas pompowania cieczy zawierających cząstki stałe lub pary. Uszczelnienia w takim medium roboczym przedwcześnie ulegają awarii z powodu zawartości cząstek stałych lub par. W rezultacie poważne erozja uszczelnienia i części pompy, uszkodzenie powierzchni uszczelnienia i praca na sucho.

Zmodyfikowana komora uszczelnienia z żebrami osiowymi:

Jest dobry w pompowaniu cieczy zawierających powietrze i małe cząstki stałe.

Ten rodzaj komory uszczelnienia zapewnia dłuższą żywotność uszczelnienia, gdy w płynie występuje powietrze lub para. Osiowe żebra zapobiegają wychwytywaniu pary przez poprawę krążenia przepływu w komorze uszczelnienia. Prawdopodobieństwo suchobiegu jest wykluczone. Ponadto ciała stałe mniejsze niż 1% również nie stanowią problemu.

Nowy reżim przepływu powstaje na drodze ciał stałych / cieczy. Pompowanie cieczy o znacznej zawartości ciał stałych (więcej niż 1%) może powodować przywieranie sprężyny uszczelniającej lub mieszka, wnikanie cząstek stałych na powierzchnię uszczelnienia i ostateczny rozkład uszczelnienia.

Monitorowanie środowiska

Monitorowanie środowiska ma zasadnicze znaczenie dla niezawodnego działania uszczelnienia mechanicznego. Producenci uszczelnień oferują różne środki w celu rozwiązania następujących problemów:

- Korozja

- Kontrola temperatury

Rycina 3 i 4

Rycina 3 i 4

Korozja

Korozji można uniknąć, wybierając odporne na korozję materiały uszczelnienia mechanicznego. Gdy jest to trudne, możliwe jest wykonanie zewnętrznego wtrysku do formowania się cieczy lub gazu z materiałów nierdzewnych. Pojedyncze i podwójne uszczelnienia mogą być stosowane, gdy klient myli się co do właściwości pompowanego medium.

Kontrola temperatury

Kiedy uszczelka się obraca, powierzchnie cierne stykają się. Na takich obrazach generowane jest ciepło, a jeśli to ciepło nie zostanie usunięte, temperatura w komorze uszczelnienia może wzrosnąć i spowodować uszkodzenie uszczelnienia. Prosta rura obejściowa usuwa ciepło wytwarzane przez kontakt powierzchni ciernych. (rysunek 3). W przypadku wyższych temperatur rura obejściowa musi przejść przez chłodnicę (rysunek 4). Można również użyć zewnętrznego źródła płynu.

Brudne lub niezgodne media

Uszczelnienia mechaniczne na ogół nie działają dobrze z cieczami, które zawierają ciała stałe lub krystalizują w kontakcie z atmosferą. W takim przypadku przejście rury obejściowej przez filtr, separator cyklonowy lub filtr zapewnia czyszczenie płynu w celu smarowania powierzchni ciernych.

Filtry działają na cząstki o wielkości 40 oczek większe niż otwór filtra.

Separatory Zilcon są skuteczne w przypadku ciał stałych o średnicy 10 mikronów lub większej, jeśli mają ciężar właściwy 2,7, a pompa zapewnia spadek ciśnienia o wartości 30–40 atmosfer. Filtry wychwytują cząsteczki od 2 mikronów lub więcej.

Jeśli dostępne jest zewnętrzne płukanie czystą cieczą, jest to najbardziej bezproblemowy system. Uszczelka wargowa lub przepustnica mają zdolność kontrolowania przepływu wstrzykiwanego płynu do 1/8 GPM. Uszczelnienie typu chłodzącego stosuje się podczas pracy z cieczami, które mają tendencję do krystalizacji w kontakcie z powietrzem. Woda lub para przepływająca w ten sposób rozwiążą ten problem. Inne systemy są dostarczane zgodnie z wymogami serwisowymi.

Maksymalna elastyczność uszczelnienia - uszczelnienie dynamiczne.

Aby wyeliminować problemy z uszczelnieniem mechanicznym i zmniejszyć koszty napraw i konserwacji.

Uszczelnienia dynamiczne są przeznaczone do pracy w trudnych warunkach, w których konwencjonalne uszczelnienia mechaniczne lub dławnice wymagają stałej, kosztownej konserwacji. Główną zaletą jest to, że dzięki opatentowanej konstrukcji zewnętrzne uszczelnienie wodne nie jest wymagane, co eliminuje wycieki, zanieczyszczenie tłoczonego medium, rozcieńczanie produktu i problemy związane z rutynowym monitorowaniem uszczelnień