Momenty dokręcania silnika KAMAZ 740 euro 2. Transport: historia i nowoczesność

To kategoria:

Konserwacja samochodu

Warunki techniczne montażu silnika KamAZ-740

Instalowanie tulei cylindrowych i popychaczy prowadzących.

Górne O-ringi muszą być zamontowane na tulejach cylindrów bez skręcania i nadmiernego rozciągania.

Przed montażem tulei w bloku należy nałożyć smar typu TsIATIM na fazki wejściowe bloku i tulei. Tuleje należy wkładać ostrożnie do urządzenia ręcznie, aby nie można było odciąć o-ringów wystających z rowków.

Na górnym niedziałającym końcu każdej tulei po stronie skierowanej w stronę wentylatora należy podać numer cylindra.

Prowadnice popychaczy powinny dotrzeć do zespołu wraz z popychaczami. Wszystkie prowadnice i popychacze zainstalowane w jednym silniku muszą mieć rozmiar zgodny z rysunkiem roboczym lub naprawą. Prowadnice należy zainstalować na sworzniach bloku cylindrów i przykręcić. Moment dokręcenia śrub powinien wynosić 7,5-9,5 kgf-m.

Montaż i instalacja wałka rozrządu. Wałek rozrządu musi być zmontowany z obudową łożyska i przekładnią. Przed montażem z obudową łożyska czop podparcia wału i tulei obudowy należy wytrzeć serwetką i nasmarować czystym olejem silnikowym.

Wciśnij koło zębate nagrzane do temperatury (100 ± 10) ° С na czop wału tak daleko, jak to możliwe. Luz między kołem zębatym a obudową łożyska powinien wynosić 0,25-0,30 mm.

Podczas instalowania wałka rozrządu w bloku cylindrów nasmaruj tuleje łożysk i czopów czystym olejem silnikowym. Wałek rozrządu powinien być zainstalowany ostrożnie; uszkodzenie powierzchni roboczych tulei jest niedozwolone.

Montaż i instalacja wału korbowego. Przed montażem należy ostrożnie przedmuchać wał korbowy sprężonym powietrzem. W komorze wału wciśnij i rozszerz korki, a następnie włóż śrubokręt do kanału olejowego z przodu, jak pokazano na ryc. 2. Głębokość powierzchni czołowej śrubokrętu od końca wału powinna wynosić co najmniej 56,5 mm. Moment dokręcania śrubokręta powinien wynosić 5-6 kgf-m. Sprawdź szczelność korków, badając ciśnienie wnękach z olejem napędowym pod ciśnieniem 2 kgf / cm2. Wyciek paliwa jest dozwolony nie więcej niż 20 g / min dla jednej wtyczki. Po sprawdzeniu, aby usunąć paliwo, należy wydmuchać kanały i wnęki wału. Dopuszcza się sprawdzenie szczelności zatyczek olejem w temperaturze 40-50 ° C pod ciśnieniem 10 kgf / cm2; wyciek oleju dla jednej korka nie powinien być większy niż 20 g / min. Ponowna instalacja używanych wtyczek jest niedozwolona.

Ryc. 1. Połączenia głowicy i tulei cylindrowej, głowicy i bloku cylindrów silnika KamAZ: 1 - pierścień nośny; 2 - uszczelka głowicy cylindrów; 3-cylindrowa głowica; 4 - gumowa uszczelka głowicy; 5 - blok cylindrów; 6 - pierścień uszczelniający tulei; 7- rękaw

Ryc. 2. Instalowanie zatyczek do kanałów wału korbowego: 1 - przednia przeciwwaga; 2-biegowy napęd pompy olejowej; 3-krotny; 4 - rękaw; 5-śrubokręt

Sworznie montażowe należy wcisnąć w wał korbowy, aby kołek na przednim końcu wałka wystawał o 7 mm, a tył o 10 mm.

Rozgrzać koła zębate i wyważenia przed dociśnięciem do temperatury 105 ° C. Naciśnięcie do końca. Przeciwwagi są wykonane z niewyważeniem 13 500 g-cm w stosunku do osi otworu z kierunkiem działania wzdłuż osi symetrii przeciwwagi. Odchylenie od danej nierównowagi nie powinno przekraczać 15 gf-cm w żadnym kierunku.

Wymiary głównych panew łożyskowych muszą odpowiadać wymiarom szyj wału korbowego i gniazd w bloku cylindrów. Przed zamontowaniem wału korbowego w bloku powierzchnię roboczą panew głównych łożysk i czopów głównych należy nasmarować czystym olejem silnikowym. Zamontować osiowe półpierścienie wału korbowego we wgłębieniach tylnego łożyska głównego, tak aby boki z rowkami przylegały do \u200b\u200bosiowych końców wału. Dokręcić śruby pokrywy łożyska głównego zgodnie z instrukcjami podanymi w specyfikacjach technicznych dotyczących naprawy dopalacza.

Montaż mechanizmów rozrządu. Koła zębate należy zainstalować na etykietach, jak pokazano na rys. 78. Dokręcić śruby osi mechanizmu napędowego wałka rozrządu do bloku w dwóch etapach (wstępnym i końcowym) z momentem obrotowym 5,0-6,2 kgf-m. Dokręcić śrubę mocującą łożysko wałka zębatego wałka rozrządu momentem 9-10 kgf-m.

Luz obwodowy na włączeniu kół zębatych rozrządu, gdy silnik jest w stanie roboczym, powinien wynosić 0,1-0,3 mm. Zmierz luz obwodowy za pomocą sondy w co najmniej trzech punktach.

Montaż i instalacja obudowy koła zamachowego. Skrzynia korbowa jest zmontowana z obudową łożyska przedniego i tuleją tylnego końca wału korbowego. Przed zainstalowaniem skrzyni korbowej blok cylindrów wzdłuż obwodu uszczelki skrzyni korbowej koła zamachowego można nasmarować cienką warstwą constaliny UT-2 lub smarami 1-13, TsIATIM -201. Dokręcić śruby obudowy koła zamachowego momentem obrotowym 9-11 kgf-m.

Bicie promieniowe średnicy lądowania i osiowy koniec obudowy koła zamachowego pod obudową sprzęgła względem osi wału korbowego nie powinien przekraczać 0,4 mm.

Montaż i instalacja tłoka za pomocą palca i korbowodu. Tłok z palcem i korbowód jest montowany po podgrzaniu tłoka do 80 -) (10 ° C) Otwór w korbowodzie pod palcem i sam palec muszą być swobodnie nasmarowane olejem silnikowym. Palec jest montowany ręcznie (ściskanie nie jest dozwolone).

Wgłębienia na zawory na tłoku i rowki na wąsy wkładek na korbowodzie muszą być ustawione w jednym kierunku. Pierścienie ustalające sworznia tłokowego muszą bezpiecznie zablokować go w tłoku przed ruchem osiowym.

Na kołpaku korbowodu należy wybić numer seryjny cylindra, po uprzednim sprawdzeniu parowania kołpaka z korbowodem.

Zamontować pierścienie zgarniające i zgarniające olej na tłoku za pomocą specjalnego narzędzia. Zamontować pierścień zgarniacza oleju szeregowo: najpierw włożyć sprężynowy ekspander do rowka, a następnie założyć pierścień, tak aby złącze ekspandera było ustawione pod kątem 180 ° do blokady pierścienia.

Ryc. 3. Montaż przekładni rozdzielczych: 1 - przekładnia zębata; 2,3 - biegi pośrednie; 4 - koło zębate wałka rozrządu; Pompa paliwa z 5 biegami

Następnie zainstaluj pierścień kompresyjny pokryty Mplia ^, a ostatni - pierścień kompresyjny pokryty chromem. Blokuje sąsiednie pierścienie, aby rozdzielały się w przeciwnych kierunkach.

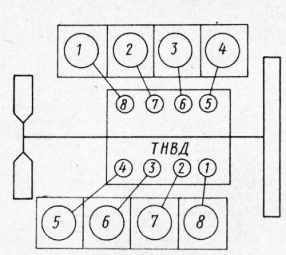

Zamontować zestawy z zespołem tłoków i pierścieni w silniku zgodnie z numerami cylindrów wytłoczonymi na pokrywie korbowodu. Numeracja cylindrów pokazano na rys. 4. Podczas instalowania tłoka w tulei wgłębienia pod zaworami na tłoku powinny być przesunięte bliżej osi wału korbowego.

Całkowity odstęp między końcami dolnych głowic korbowodów a policzkami wału korbowego (luz osiowy) powinien wynosić co najmniej 0,15 mm. Występ dna tłoka nad kołnierzem wkładki powinien mieścić się w zakresie 0,5-0,7 mm.

Śruby mocujące kołpaki korbowodu należy dokręcić z przedłużeniem 0,25-0,27 mm.

Montaż i instalacja koła zamachowego. Koło zamachowe musi być zmontowane z wieńcem zębatym i tuleją montażową. Podczas montażu na kole zamachowym felga zębata musi zostać podgrzana do temperatury 230 ° C. Tuleja montażowa musi być zmontowana z kołnierzem wału wejściowego i wciśnięta w koło zamachowe, aż się zatrzyma.

Ryc. 4. Schemat numeracji cylindrów silnika KAMAZ i lokalizacja sekcji pompy wtryskowej

Ryc. 5. Zespół koła zamachowego silnika KamAZ: 1 - pierścień zębaty; 2 - koło zamachowe; 3 - trwały pierścień; 4 - tuleja instalacyjna; 5 - epiploon pierwszego wału przekładni

Przed zamontowaniem koła zamachowego w silniku wcisnąć łożysko wału wejściowego skrzyni biegów do otworu w tylnym końcu wału korbowego i włożyć 15 g smaru nr 153. Dokręcić śruby mocujące koła zamachowego kolejno w dwóch etapach (wstępnym i końcowym) momentem obrotowym 15-17 kgf-m. Bicie powierzchni roboczej koła zamachowego i powierzchni toczenia pod pokrywą sprzęgła, mierzone przy maksymalnych średnicach względem osi wału korbowego, nie powinno przekraczać 0,25 mm.

Montaż i instalacja głowic cylindrów. Głowicę cylindra należy dokładnie przedmuchać sprężonym powietrzem przed montażem. Pierścień nośny złącza gazowego po zamontowaniu w głowicy musi zostać zaciśnięty z siłą 4500 kgf. Występ płaszczyzny pierścienia od głowy po zaciśnięciu powinien wynosić 0,122-0,230 mm. Różnica pomiaru dla jednej głowicy nie powinna przekraczać 0,08 mm. Występ pierścienia gazowego nie powinien mieć żadnych zadziorów ani nacięć.

Gniazdo zaworu musi być szczelne. Test szczelności z suchym powietrzem pod ciśnieniem 1,5 kg / cm2. Dopuszczalny wyciek powietrza nie powinien przekraczać 3,6 cm / min. Zawory muszą być bezpiecznie przymocowane za pomocą krakersów.

Przed zainstalowaniem głowicy cylindrów płaszczyznę styku bloku i głowicy, a także uszczelkę, należy wytrzeć i przedmuchać sprężonym powietrzem. Gumowe o-ringi głowicy cylindrów należy montować płaską stroną skierowaną w stronę bloku cylindrów. Głowica cylindra powinna swobodnie pasować na kołki ustalające bez uderzenia. Gwinty śrub głowicy cylindrów należy nasmarować cienką warstwą smaru grafitowego. Śruby są dokręcane w kolejności pokazanej na rys. 81. Śruby należy dokręcić co najmniej w trzech krokach: 1. - 4 kgf-m; 2. - 124-15; 3 - 19-Н21 kgf-m (wartości dopuszczalne).

Ryc. 6. Kolejność wdechu śrub mocujących głowicę cylindra silnika KamAZ

To Kategoria: - Konserwacja samochodu

Każda głowica bloku Kamaz-740 jest zamontowana na dwóch kołkach ustalających, wciśnięta w blok cylindrów i przymocowana czterema śrubami ze stali stopowej.

Jeden z kołków ustalających służy jednocześnie jako piasta do doprowadzania oleju do smarowania wahaczy. Rękaw jest uszczelniony gumowymi pierścieniami.

W porównaniu z głowicą silnika 740.10 głowica cylindra KamAZ-740 ma większy otwór do spuszczania oleju silnikowego spod pokrywy zaworów do wnęki pręta. Okna kanałów wlotowych i wylotowych znajdują się po przeciwnych stronach głowicy cylindrów.

Kanał wlotowy ma profil styczny zapewniający optymalny ruch obrotowy ładunku powietrza, który określa parametry procesu roboczego i parametry środowiskowe silnika, dlatego wymiana głowic cylindrów silnika 740.10 jest niedozwolona.

Żeliwne gniazda i ceramiczno-metalowe prowadnice zaworów są wciśnięte w głowicę cylindra Kamaz-740. Gniazda zaworów mają zwiększone pasowanie z wciskiem w porównaniu do gniazd silnika 740.10 i są zamocowane za pomocą ostrej krawędzi.

Gniazdo wylotowe i zawór są wyprofilowane, aby zapewnić mniejszą odporność na emisje spalin. Zastosowanie zaworu wydechowego 740.10 nie jest zalecane.

Łącznik „głowica cylindra - wkładka” Kamaz-740 (złącze gazowe) jest bez podszewki. Stalowy pierścień uszczelniający jest wciskany w wytaczany rowek w dolnej płaszczyźnie głowicy.

Przez ten pierścień głowica cylindra Kamaz-740 jest zamontowana na kołnierzu tulei. Szczelność uszczelnienia zapewnia precyzyjna obróbka współpracujących powierzchni pierścienia uszczelniającego i tulei cylindrowej.

Pierścień uszczelniający ma dodatkowo powłokę ołowiową, która kompensuje mikroporowatość powierzchni uszczelniających.

1 - głowica cylindra, 2 - uszczelka głowicy cylindra, 3 - śruba głowicy cylindra, 4 - pokrywa głowicy cylindra, 5 - śruba głowicy cylindra, 6 uszczelka smoczka, 7 - uszczelnienie złącza gazowego, 8 - zawór wlotowy, 9 - gniazdo zawór, 10 - tuleja prowadząca zaworu, 11 - podkładka sprężyn zaworowych, 12 - zewnętrzna i wewnętrzna sprężyna zaworowa, 13 - płytka sprężyn zaworowych, 14 - płyta szpuli zaworowej, 15 - krakers zaworowy, tuleja 16-uszczelnienia, 17 - zawór wlotowy

Mechanizm zaworu i dysza znajdują się w głowicach cylindrów. Mechanizm zaworu głowicy jest zamknięty aluminiową pokrywą uszczelnioną uszczelką. Żeliwne gniazda i ceramiczno-metalowe prowadnice zaworów nudzą się po wciśnięciu w głowicę.

Każda głowica jest przymocowana do bloku cylindrów za pomocą czterech śrub. Aby uniknąć naruszenia szczelności złącza gazowego, śruby są dokręcane w układzie krzyżowym w trzech krokach.

Kanały wlotowy i wylotowy znajdują się po przeciwnych stronach głowicy. Patrząc z boku na silnik, zawory dolotowe głowic znajdują się po prawej stronie, a zawory wydechowe po lewej stronie.

Kanał wlotowy ma profil styczny, zapewniający wirowy ruch powietrza w cylindrze, poprawiając tworzenie się mieszanki i przyspieszając proces spalania wtryskiwanego paliwa. Gniazdo dyszy znajduje się z boku zaworu wydechowego pod kątem do osi cylindra.

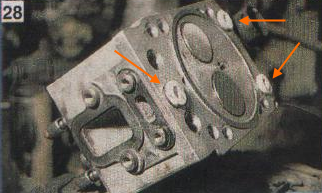

Demontaż głowicy bloku silnika

Aby usunąć głowicę cylindrów trzeba dość często. Co najmniej co 40-50 tysięcy kilometrów. Tak więc silnik KamAZ jest zaprojektowany strukturalnie. Przyczyną jest wyciek płynu chłodzącego lub oleju. Demontaż głowicy cylindra będzie również wymagany do naprawy zespołu tłoka lub mechanizmu dystrybucji gazu.

Przyjrzyjmy się krok po kroku szczegółowemu procesowi demontażu głowicy bloku silnika KamAZ 740.

1. Spuścić co najmniej połowę objętości płynu chłodzącego z układu chłodzenia.

2. Aby zdemontować głowice cylindrów niektórych cylindrów, konieczne będzie zdemontowanie zbiornika wyrównawczego płynu chłodzącego i sprężarki.

3. Wyjmij kolektory dolotowe i wydechowe, a także odkręć wszystkie zakłócające przewody zasilania paliwem.

4. Wyłączamy śrubę mocującą pokrywę głowicy bloku za pomocą klucza na 13.

5. Zdejmij pokrywę i uszczelkę.

6. Jeśli musisz usunąć tylko jedną głowicę, będziesz musiał zdjąć osłonę z sąsiedniej głowicy bloku, aby jej występ nie przeszkadzał w demontażu.

6. Jeśli musisz usunąć tylko jedną głowicę, będziesz musiał zdjąć osłonę z sąsiedniej głowicy bloku, aby jej występ nie przeszkadzał w demontażu.

7. Aby zdemontować głowicę czwartego i ósmego cylindra, musisz odkręcić nakrętki mocujące sprężyny kabiny za pomocą klucza 17 i zabrać je na bok wraz z amortyzatorami.

7. Aby zdemontować głowicę czwartego i ósmego cylindra, musisz odkręcić nakrętki mocujące sprężyny kabiny za pomocą klucza 17 i zabrać je na bok wraz z amortyzatorami.

8. Pożądane jest zamocowanie prętów mechanizmu dystrybucji gazu, na przykład poprzez ich połączenie, aby uniknąć wpadnięcia na paletę podczas zdejmowania głowicy cylindra.

8. Pożądane jest zamocowanie prętów mechanizmu dystrybucji gazu, na przykład poprzez ich połączenie, aby uniknąć wpadnięcia na paletę podczas zdejmowania głowicy cylindra.

9. Odkręć cztery śruby mocujące głowicę do bloku za pomocą klucza nasadowego lub klucza nasadowego w punkcie 19.

10. Zdejmij główkę bloku, podważając za pomocą szpatułki mocującej i jednocześnie obracając ją, wkładając śruby mocujące wyciągarkę do otworu.

10. Zdejmij główkę bloku, podważając za pomocą szpatułki mocującej i jednocześnie obracając ją, wkładając śruby mocujące wyciągarkę do otworu.

11. Głowicę należy oczyścić z brudu i osadów węglowych. Następnie wymień trzy o-ringi („beczki”) otworów wodnych.

O-ringi są zawarte w zestawie naprawczym do wyrobów z gumy mechanicznej w głowicy bloku silnika KamAZ 740. W słownictwie producentów samochodów jest ich nazwa - beczka.

O-ringi są zawarte w zestawie naprawczym do wyrobów z gumy mechanicznej w głowicy bloku silnika KamAZ 740. W słownictwie producentów samochodów jest ich nazwa - beczka.

12. Załóż nowy pierścień uszczelniający na tuleję kanału olejowego.

13. Zamontować nową uszczelkę głowicy cylindrów na bloku silnika i umieścić pręty na miejscu.

13. Zamontować nową uszczelkę głowicy cylindrów na bloku silnika i umieścić pręty na miejscu.

14. Wymień głowicę bloku. Śruby głowicy powinny być dokręcone poprzecznie w trzech krokach.

14. Wymień głowicę bloku. Śruby głowicy powinny być dokręcone poprzecznie w trzech krokach.

Końcowy moment dokręcenia śrub głowicy bloku silnika KamAZ 740 wynosi 16-18 kgf * m.

Uszczelki zestawu naprawczego Głowice bloku silnika RTI

Zestaw składa się z:

1.740.1003 040 O-ring, kanał olejowy - 16 szt.

2. 740.1003 214-04 O-ring (głowica cylindra) „tuleja” jest zainstalowany w otworach kanałów chłodziwa - 24 szt.

3. 740.1003 213-26 Uszczelka głowica cylindra - 8 szt.

4. 740.1003270 Uszczelka, uszczelka pokrywy głowicy cylindrów - 8 szt.

Uszczelki głowicy cylindrycznej mogą być starymi i nowymi konstrukcjami.

Stara uszczelka głowicy cylindrów

Napraw głowicę silnika

Biorąc pod uwagę wymienność głowic bloku silnika KamAZ 740, zaleca się naprawę zamiast wymiany głowicy cylindrów na nową.

W razie potrzeby często przeprowadza się naprawy:

- Wymiana gniazd zaworów.

- Obróbka gniazda - zawory docierające.

- Nudne siodło .

- Odzyskiwanie samolotu

Mechanizm korbowy silników KamAZ 740.11-240, 740.13-260, 740.14-300

Wał korbowy silników KamAZ 740.11-240, 740.13-260, 740.14-300

Wał korbowy (patrz. rys.) jest wykonany ze stali nierdzewnej i ma pięć szyjek głównych i cztery szyjki korbowodów, utwardzone HDTV, które są połączone policzkami i połączone z filetami przejściowymi. W celu równomiernego zmieniania skoków roboczych czopy korbowodu wału korbowego są ustawione pod kątem 90 °.

Wał korbowy : 1 - przednia przeciwwaga wału korbowego; 2 - przeciwwaga tylnego wału korbowego; 3 - pompa olejowa z przekładnią; 4 - napęd zębaty mechanizmu dystrybucji gazu; 5.6 - klucz; 7 - pin; 8 - dysza; 9 - otwory oświetleniowe; 10 - otwory do podawania oleju w głównych szyjach; 11 - otwory do doprowadzania oleju do czopów korbowodu .

Do każdego sworznia korby przymocowane są dwa korbowody. korbowód: jeden dla prawego i jeden dla lewego rzędu cylindrów ( Korbowód ).

Doprowadzanie oleju do czopów korbowodu odbywa się z otworów w czopach głównych 10 przez otwory proste 11.

Aby zrównoważyć siły bezwładności i zmniejszyć wibracje, wał korbowy ma sześć przeciwwag, wytłoczonych jednocześnie na policzkach wału korbowego. Oprócz głównych przeciwwag istnieją dwa dodatkowe zdejmowane przeciwwagi 1 i 2, wciśnięte na wał, a ich położenie kątowe względem wału korbowego określa się za pomocą przycisków 5 i 6 ( rys. Wał korbowy ).

Łożysko kulkowe 5 jest wciskane w otwór trzonu wału korbowego ).

Dysza 8 jest wkręcona we wnękę przedniego palca wału korbowego, przez otwór miernika, którego wałek odbioru mocy wielowypustowy jest smarowany do hydraulicznego napędu sprzęgła.

Od przesunięć osiowych wał korbowy jest zamocowany za pomocą dwóch górnych półpierścieni i dwóch dolnych półpierścieni 2 ( Ryc. Montaż trwałych półpierścieni i panew łożysk wału korbowego ) zainstalowanych w rowkach tylnego głównego wspornika bloku cylindrów, tak aby strona z rowkami przylegała do końców oporowych wału. Na przednich i tylnych skarpetach wału korbowego ( rys. Wał korbowy ) Zainstalowane jest koło zębate 3 napędu oleju pompy i koło zębate 4 napędu wałka rozrządu. Tylny koniec wału korbowego ma osiem gwintowanych otworów na śruby koła zamachowego, przedni palec wału korbowego ma osiem otworów do zamocowania tłumika drgań.

Uszczelnienie wału korbowego odbywa się za pomocą gumowej tulei 8 ( Rys. Montaż koła zamachowego i uszczelnienia wału korbowego ), z dodatkowym elementem uszczelniającym - pylnikiem 9. Mankiet umieszcza się w obudowie koła zamachowego 4. Mankiet jest wykonany z gumy fluorowej zgodnie z technologią formowania roboczej krawędzi uszczelniającej bezpośrednio w formie.

Średnice szyj wału korbowego: radykalnie 95 ± 0,011 mm. korbowód 80 ± 0,0095 mm.

Do odzyskania silnik KamAZ Dostępnych jest osiem rozmiarów wkładek naprawczych. Oznaczenie panew łożyskowych wału korbowego, średnica szyjki głównej wału korbowego, średnica otworu w bloku cylindrów dla tych panew są pokazane w dodatku 1.

Oznaczenia wkładek dolnej głowicy korbowodu, średnicę szyjki korbowodu wału korbowego, średnicę otworów w dolnej głowicy korbowodu dla tych tulei pokazano w dodatku 2.

Tuleje 7405.1005170 P0, 7405.1005171 P0, 7405.1005058 P0 są używane podczas przywracania silnika bez szlifowania wału korbowego. W razie potrzeby czopy wału korbowego są wypolerowane. Tolerancje średnic szyj wału korbowego, otworów w bloku cylindrów i otworów w dolnej głowicy korbowodu podczas naprawy silnika powinny być takie same jak nominalne rozmiary nowego silniki.

Łożyska główne i korbowodu w silnikach KamAZ 740.11-240, 740.13-260, 740.14-300

Pozyskanie i korbowód łożyskawykonany z taśmy stalowej pokrytej warstwą brązu ołowiowego o grubości 0,3 mm, warstwy stopu ołowiu i cyny o grubości 0,022 mm i warstwy cyny o grubości 0,003 mm. Top 3 ( Ryc. Montaż trwałych półpierścieni i panew łożysk wału korbowego ) i niższe 4 miejscowe wkładki łożyskanie wymienne. W górnej wkładce znajduje się otwór do zasilania olejem i rowek do jego dystrybucji. Obie wkładki 4 dolnej głowicy korbowodu są wymienne.

Od toczenia i przesunięcia bocznego wkładki są mocowane przez występy (wąsy) zawarte w rowkach przewidzianych w łóżkach jednostki, pokrowce łożyska oraz w łożach korbowodów. Wykładziny mają różnice strukturalne mające na celu zwiększenie ich wydajności podczas wymuszania silnik turbodoładowanie, zmieniając jednocześnie oznaczenie wkładek na 7405.1004058 (korbowód), 7405.1005170 i 7405.1005171 (lokalny).

Dlatego podczas wykonywania napraw nie zaleca się zastępowania wkładek seryjnymi oznaczeniem 740.100 .., ponieważ to znacznie zmniejszy zasoby silnik.

Montaż trwałych półpierścieni i tulei łożysk wału korbowego: 1 - półpierścień oporowych łożysk wału korbowego; 2 - dolny pierścień łożyska oporowego wału korbowego; 3 - górna panewka łożyska wału korbowego; 4 - dolna panewka łożyska wału korbowego; 5 - blok cylindrów; 6 - tylna pokrywa łożyska wału korbowego; 7 - wał korbowy.

Pokrywy głównych łożysk silników KAMAZ 740.11-240, 740.13-260, 740.14-300

Okładki główne łożyska (Ryc. Instalowanie pokryw łożysk wału korbowego ) są wykonane z żeliwa sferoidalnego marki VCh50. Pokrywy są mocowane za pomocą pionowych i poziomych śrub łączących 3, 4, 5, które są dokręcane zgodnie z pewnym wzorem z regulowanym momentem obrotowym.

Montaż pokryw łożysk wału korbowego: 1. Pokrywa łożysk wału korbowego; 2. Wał korbowy; 3. Śruba mocująca; 4. Śruba mocująca sprzęgła pokrywy lewej łożyska; 5. Śruba mocująca sprzęgło pokrywy prawej łożyska; 6. Podkładka 7. Blok.

Korbowód silników KamAZ 740.11-240, 740.13-260, 740.14-300

Korbowód (patrz zdjęcie.)stal, kuta, pręt 1 ma przekrój I. Górna główka korbowodu jest jednoczęściowa, spód jest wykonany z prostego i płaskiego łącznika. Korbowódostatecznie przetworzone wraz z pokrywą 2, więc pokrywy korbowodów nie są wymienne.

Tuleja stalowo-brązowa 3 jest wciskana w górną główkę korbowodu, a wymienne wkładki 4. są instalowane w dolnej głowicy. Pokrywa dolnej głowicy korbowodu jest przymocowana za pomocą nakrętek 6, przykręconych do śrub 5, uprzednio wciśniętych w wał korbowodu. Śruby korbowodu są dokręcane zgodnie ze schematem określonym w dodatku 8. Znaki współpracujące są nakładane na pokrywę i drążek korbowodu - trzycyfrowe numery seryjne. Ponadto numer seryjny cylindra jest wybity na pokrywie korbowodu.

Korbowód

Koło zamachowe silników KAMAZ 740.11-240, 740.13-260, 740.14-300

Koło zamachowe 1 (patrz zdjęcie . Koło zamachowe ) zabezpieczone ośmioma śrubami 7 ( ), wykonanej ze stali stopowej z dwunastu głowicami, z tyłu wału korbowego i dokładnie przymocowanego za pomocą dwóch sworzni 10 i tulei montażowej 3 ( patrz zdjęcie . Koło zamachowe ).

Koło zamachowe

Instalowanie koła zamachowego i uszczelnienia wału korbowego: 1 - koło zamachowe; 2 - blok cylindrów; 3 - wał korbowy; 4 - obudowa koła zamachowego; 5 - łożysko wału głównego przekładni; 6 - podkładka; 7 - śruba mocująca koło zamachowe; 8 - mankiet konsolidacji wału korbowego; 9 - mankiet bagażnika; 10 - sworzeń regulujący koło zamachowe.

W celu uniknięcia uszkodzenia powierzchni koło zamachowe podkładka 6 jest zainstalowana pod łbami śrub ( Ryc. Instalowanie mankietów uszczelnienia koła zamachowego i wału korbowego ) Wielkość momentów dokręcania śrub mocujących koła zamachowego pokazano w dodatku 8. Pierścień zębaty 2 dociska się do obrobionej cylindrycznej powierzchni koła zamachowego, z którą zazębia się rozrusznik przy uruchamianiu silnika ( patrz zdjęcie . Koło zamachowe ).

Podczas wykonywania regulacji należy ustawić kąt wyprzedzenia wtrysku paliwa i wartości luzów termicznych w zaworach koło zamachowe naprawiony za pomocą zatrzasku ( Ryc. Pozycje pokrętła blokady kółka ręcznego ).

Położenia uchwytu ustalacza koła zamachowego: a) - podczas pracy; b) - podczas regulacji, w połączeniu z kołem zamachowym.

Co więcej, projekt ma następujące główne różnice w stosunku do serii:

- kąt rowka pod ustalaczem na zewnętrznej powierzchni koła zamachowego został zmieniony;

- Średnica otworu jest zwiększona, aby pomieścić podkładkę pod śrubami koła zamachowego.

Rozważany silniki KamAZmoże być wyposażony w różnego rodzaju sprzęgła. On rys. Koło zamachowe pokazano koło ręczne do sprzęgła membranowego.

Tłumik drgań skrętnych silników KamAZ 740.11-240, 740.13-260, 740.14-300

Amortyzator skrętny zabezpieczone ośmioma śrubami 2 ( rys. Instalowanie tłumika drgań skrętnych ) na przednim palcu wał korbowy . Aby uniknąć uszkodzenia powierzchni korpusu przepustnicy, podkładka 5 jest instalowana pod śrubami. Gaśnicaskłada się z obudowy (patrz rysunek), w której koło zamachowe jest zainstalowane z odstępem. Na zewnątrz korpus klapy jest przykryty pokrywą. Szczelność zapewnia walcowanie (spawanie) na styku korpusu klapy i pokrywy. Pomiędzy korpusem klapy a kołem zamachowym dozowany jest płynny silikon o wysokiej lepkości przed napełnieniem pokrywy.

Amortyzator jest centrowany przez podkładkę przyspawaną do korpusu ( rys. Tłumik drgań skrętnych ) Tłumienie drgań skrętnych wału korbowego następuje poprzez hamowanie korpusu amortyzatora zamontowanego na czubku wału korbowego w stosunku do koła zamachowego w środowisku płynu silikonowego. W tym przypadku energia hamowania jest uwalniana w postaci ciepła. Podczas prac naprawczych zabronione jest deformowanie obudowy i osłony klapy. Amortyzator ze zdeformowanym korpusem lub pokrywą nie nadaje się do dalszego użycia.

Montaż tłumika drgań skrętnych wału korbowego: 1 - tłumik; 2 - śruba amortyzatora; 3 - sprzęgło do przystawki odbioru mocy; 4 - śruba sprzęgająca; 5 - podkładka; 6 - wał korbowy; 7 - blok cylindrów

Tłumik drgań skrętnych

Tłok silników KAMAZ 740.11-240, 740.13-260, 740.14-300

Tłok 1 ( ) odlewany ze stopu aluminium z wkładką z odpornego na zużycie żeliwa pod górnym pierścieniem ściskającym.

W głowie tłok wykonana toroidalna komora spalania z wypieraczem w części środkowej, jest przesunięta względem osi tłok5 mm od rowków pod zaworami.

Powierzchnia boczna jest złożonym owalnym cylindrycznym kształtem z niedopowiedzeniem w obszarze otworów pod sworzniem tłokowym. Spódnica jest pokryta grafitem.

W dolnej części wykonany jest rowek, który eliminuje kontakt między tłokiem a dyszą chłodzącą, gdy jest on w prawidłowym położeniu.

Tłok Uzupełnia go trzy pierścienie, dwa kompresje i jeden skrobak do oleju. Jego charakterystyczną cechą jest zmniejszona odległość od dołu do dolnego końca górnego rowka, która wynosi 17 mm. On silniki KamAZ Aby zapewnić oszczędność paliwa i efektywność środowiskową, stosuje się selektywny wybór tłoków dla każdego cylindra zgodnie z odległością od osi sworznia tłokowego do dna. Zgodnie z określonym parametrem tłoki są podzielone na cztery grupy 10, 20, 30 i 40. Każda kolejna grupa różni się od poprzedniej o 0,11 mm.

W części zamienne dostarczane są tłoki o największej wysokości, dlatego w celu uniknięcia możliwego kontaktu między nimi a głowicami cylindrów w przypadku wymiany konieczne jest kontrolowanie luzu tłoka. Jeśli szczelina między tłokiem a głowicą cylindra po dokręceniu śrub mocujących jest mniejsza niż 0,87 mm, konieczne jest przecięcie dna tłoka o kwotę, której brakuje do tej wartości. Tłoki 740 silników.11, 740.13 i 740.14 różnią się od siebie rowkami na górne pierścienie zgarniające i zgarniające olej. (patrz rozdziały ściskanie i pierścienie zgarniające olej). Montaż tłoków z silników KAMAZ 740.10 i 7403.10 są niedozwolone. Dozwolony jest montaż tłoków z pierścieniami tłokowymi 740 silników.13 i 740.14 na silniku 740.11. Ja

Tłok korbowodu

Tłok z korbowodem ( rys. Tłok z zespołem pierścieni z korbowodem ) są połączone palcem 3 typu pływającego, jego ruch osiowy jest ograniczony pierścieniami ustalającymi 6. Palec jest wykonany ze stali chromowo-niklowej, średnica otworu wynosi 22 mm. Stosowanie palców z otworem 25 mm jest niedopuszczalne, ponieważ zaburza to wyważanie silnika.

Pierścienie ściskające w silnikach KamAZ 740.11-240, 740.13-260, 740.14-300

Pierścienie kompresyjne (rys. Tłok z zespołem pierścieni z korbowodem ) są wykonane z wysokiej wytrzymałości i zgarniacza oleju z żeliwa szarego. On silnik 740.11 kształt przekroju pierścienie zaciskowe trapez jednokierunkowy, podczas montażu nachylony koniec ze znakiem „góra” powinien znajdować się na dolnej stronie tłoka. On 740 silników.13 i 740.14 górny pierścień ściskający ma kształt przekroju dwustronnego trapezu z próbką na górnym końcu, który powinien znajdować się na dolnej stronie tłoka.

Tłok z zespołem korbowodu i pierścieni: 1 - tłok; 2 - pierścień zgarniający olej; 3 - palec tłokowy; 4, 5 - pierścienie zaciskowe; 6 - pierścień zabezpieczający.

Powierzchnia robocza górnego pierścienia ściskającego 4 jest pokryta molibdenem i ma kształt cylindryczny. Chrom nakłada się na powierzchnię roboczą drugiego ściskania 5 i pierścienie zgarniające 2. Jego kształt na drugim pierścieniu jest stożkiem z odchyleniem w kierunku do dołu, zgodnie z tą charakterystyczną cechą pierścień nazywa się „minutą”. Pierścienie minutowe służą do zmniejszenia zużycia oleju na odpady, ich montaż w górnym rowku jest niedopuszczalny.

Pierścień zgarniający olej do silników KAMAZ 740.11-240, 740.13-260, 740.14-300

Pierścień zgarniający olej typu skrzynkowego z ekspanderem sprężynowym o zmiennym skoku zwojów i polerowaną powierzchnią zewnętrzną. Środkowa część ekspandera o mniejszym skoku po zainstalowaniu na tłoku powinna znajdować się w pierścieniu blokującym. On silnik modele 740 .11 wysokość pierścienia - 5 mm i więcej 740 silników.13 i 740.14 wysokość pierścienia 4 mm.

Instalacja pierścienie tłokowe z innych modeli silniki KAMAZ może prowadzić do zwiększonego zużycia oleju na odpady.

Aby wykluczyć możliwość stosowania niewymiennych części grupy tłok-cylinder podczas prac naprawczych, zaleca się stosowanie zestawów naprawczych:

- 7405.1000128-42 - dla silnika 740.11-240;

- 740.13.1000128 i 740.30-1000128 - dla silników 740.13-260 i 740.14-300.

Zestaw naprawczy obejmuje:

- tłok;

- pierścienie tłokowe;

- sworzeń tłokowy;

- pierścienie ustalające sworznia tłokowego;

- tuleja cylindrowa;

- tuleje cylindrowe.

Wtryskiwacze do silników chłodzących KAMAZ 740.11-240, 740.13-260, 740.14-300

Dysze chłodzące (rys. Instalowanie wkładki i dyszy chłodzącej tłok ) są zainstalowane w skrzyni korbowej bloku cylindrów i dostarczają olej z głównego przewodu olejowego, gdy osiągnie ciśnienie 0,8 - 1,2 kg / cm2 (zawór umieszczony w każdej z dysz jest dostosowany do tego ciśnienia) do wnęki wewnętrznej tłoki.

Podczas montażu silnik KamAZ konieczne jest kontrolowanie prawidłowego położenia rurki dysze w stosunku do tulei cylindrowej i tłok. Kontakt z tłokiem jest niedozwolony.

Źródło informacji Strona internetowa: http: //www.avtokama.ru/files/teh/dvigatel1.html

Silnik spalinowy ma strukturalnie dużą liczbę współpracujących części, które podczas pracy podlegają znacznym obciążeniom. Z tego powodu montaż silnika jest odpowiedzialną i złożoną operacją, po której pomyślnym zakończeniu należy postępować zgodnie z procesem. Działanie całej jednostki napędowej zależy bezpośrednio od niezawodności zamocowania i dokładności dopasowania poszczególnych elementów. Z tego powodu ważnym punktem jest dokładne wdrożenie wiązań projektowych między powierzchniami współpracującymi lub parami tarcia. W pierwszym przypadku mówimy o zamocowaniu głowicy cylindrów do bloku cylindrów, ponieważ śruby muszą być ciągnięte z ściśle określoną siłą i w ściśle określonej kolejności.

Jeśli chodzi o obciążone pary trące, stawiane są podwyższone wymagania dotyczące mocowania korbowodu i głównych łożysk (głównych i korbowodów). Po naprawie silnika podczas kolejnego montażu jednostki napędowej bardzo ważne jest przestrzeganie prawidłowego momentu dokręcania tulei silnika głównego i korbowodu. W tym artykule zbadamy, dlaczego konieczne jest dokręcenie tulei ściśle określonym wysiłkiem, a także odpowiemy na pytanie, jaki jest moment dokręcania łożysk głównych i korbowodów.

Jakie są łożyska ślizgowe

Aby lepiej zrozumieć, dlaczego tuleje silnika muszą być dokręcone do określonego punktu, przyjrzyjmy się funkcjom i celom tych elementów. Na początek te łożyska ślizgowe współdziałają z jedną z najważniejszych części każdego ICE -. Krótko mówiąc, ruch posuwisto-zwrotny w cylindrze jest przekształcany na ruch obrotowy właśnie z powodu wału korbowego. Rezultatem jest moment obrotowy, który jest ostatecznie przenoszony na koła samochodu.

Wał korbowy obraca się stale, ma złożony kształt, podlega znacznym obciążeniom i jest kosztowną częścią. Aby zmaksymalizować żywotność elementu w projekcie, zastosowano korbowód i łożyska główne. Biorąc pod uwagę fakt, że wał korbowy obraca się, a także szereg innych funkcji, dla tej części tworzone są warunki, które minimalizują zużycie.

Innymi słowy, inżynierowie zrezygnowali z instalacji konwencjonalnych łożysk kulkowych lub łożysk tocznych, zastępując je łożyskami głównymi i korbowodów. Łożyska główne są stosowane w głównych czopach wału korbowego. Tuleje korbowodu są instalowane w miejscu łączenia korbowodu z szyjką wału korbowego. Często łożyska główne i korbowody są wykonane według tej samej zasady i różnią się tylko średnicą wewnętrzną.

Do produkcji wkładek stosuje się bardziej miękkie materiały w porównaniu do tych, z których wykonany jest sam wał korbowy. Ponadto wkładki są dodatkowo pokryte warstwą przeciwcierną. W miejscu, w którym tuleja jest połączona z szyjką wału korbowego, smar (olej silnikowy) jest dostarczany pod ciśnieniem. Podane ciśnienie zapewnia pompa olejowa. Szczególnie ważne jest zachowanie niezbędnego luzu między czopem wału korbowego a łożyskiem ślizgowym. Jakość smarowania pary ciernej będzie zależeć od wielkości szczeliny, a także od wskaźnika ciśnienia oleju silnikowego w układzie smarowania silnika. Jeśli luz zostanie zwiększony, wówczas ciśnienie smaru zmniejsza się. W rezultacie następuje szybkie zużycie czopów wału korbowego, a także innych obciążonych węzłów w urządzeniu ICE. Równolegle pojawia się pukanie do silnika.

Dodajemy, że niski wskaźnik ciśnienia oleju (z braku innych powodów) jest oznaką, że musisz zmielić wał korbowy, a same tuleje silnika należy zmienić, biorąc pod uwagę rozmiar naprawy. W przypadku wkładek naprawczych przewidziano zwiększenie grubości o 0,25 mm. Z reguły wymiary naprawcze wynoszą 4. Oznacza to, że średnica wkładki naprawczej w ostatnim wymiarze będzie wynosić 1 mm. mniej niż standardowe.

Same łożyska ślizgowe składają się z dwóch połówek, w których wykonane są specjalne zamki do prawidłowego montażu. Głównym zadaniem jest utworzenie odstępu między czopem wału a tuleją, co jest zalecane przez producenta silnika.

Z reguły do \u200b\u200bpomiaru szyi stosuje się mikrometr; wewnętrzną średnicę łożysk korbowodu mierzy się za pomocą wewnętrznego zacisku po zamontowaniu na korbowodzie. Do pomiaru można również użyć paska kontrolnego papieru, używając folii miedzianej lub plastikowego drutu kontrolnego. Minimalny prześwit dla pocierania par powinien wynosić 0,25 mm. Zwiększenie luzu do 0,08 mm jest powodem do wiercenia wału korbowego do następnego rozmiaru naprawy.

Należy pamiętać, że w niektórych przypadkach wkładki po prostu zmieniają się w nowe szyjki bez wału korbowego. Innymi słowy, możliwe jest zarządzanie tylko poprzez wymianę wkładek i uzyskanie pożądanego luzu bez szlifowania. Należy pamiętać, że doświadczeni specjaliści nie zalecają tego typu naprawy. Faktem jest, że zasoby części na interfejsie są znacznie zmniejszone, nawet gdy odstęp w parze trącej jest normalny. Za przyczynę uważa się mikrodefekty, które nadal pozostają na powierzchni czopu wału w przypadku odmowy szlifowania.

Jak dokręcić korpus główny i panewki łożyska wału korbowego

W związku z powyższym staje się jasne, że moment dokręcania łożysk głównych i korbowodów jest niezwykle ważny. Przejdźmy teraz do samego procesu kompilacji.

- Przede wszystkim w łożu szyjki korzeniowej instalowane są wkładki korzeniowe. Pamiętaj, że środkowa wkładka różni się od pozostałych. Przed montażem łożysk usuwa się smar konserwujący, po czym na powierzchnię nakłada się niewielką ilość oleju silnikowego. Następnie nakłada się pokrowce łóżek, po czym przeprowadza się zaciągnięcie. Moment dokręcania powinien być taki, jaki jest zalecany dla konkretnego modelu układu napędowego. Na przykład w przypadku silników w modelu VAZ 2108 liczba ta może wynosić od 68 do 84 Nm.

- Następnie zainstaluj łożyska korbowodu. Podczas montażu konieczne jest dokładne zamontowanie pokryw na miejscu. Okładki te są oznaczone, to znaczy ich arbitralna instalacja jest niedozwolona. Moment dokręcenia łożysk korbowodu jest nieco mniejszy w porównaniu do głównych (wskaźnik mieści się w przedziale od 43 do 53 N · m). W przypadku Łady Priory główne łożyska są dokręcane siłą 68,31-84,38, a łożyska korbowodu mają moment dokręcający 43,3-53,5.

Należy dodać osobno, że określony moment dokręcenia wymaga użycia nowych części. Jeśli mówimy o zespole, w którym używane są używane części zamienne, to obecność wypracowanego lub innych możliwych wad może prowadzić do odstępstwa od zalecanej normy. W takim przypadku podczas dokręcania śrub można rozpocząć od górnego paska zalecanego momentu obrotowego, który jest wskazany w instrukcji technicznej.

Podsumowując

Chociaż moment dokręcania pokryw łożyska głównego i korbowodu jest ważnym parametrem, dość często wartość momentu obrotowego nie jest wskazywana w ogólnej instrukcji technicznej dotyczącej eksploatacji konkretnego pojazdu. Z tego powodu konieczne jest osobne poszukiwanie niezbędnych danych w specjalnej literaturze na temat naprawy i konserwacji jednego lub drugiego typu ICE. Należy to zrobić przed instalacją, co pozwoli prawidłowo przeprowadzić prace naprawcze, a także uniknąć możliwych konsekwencji.

Ważne jest również, aby pamiętać, że w przypadku nieprzestrzegania zalecanej siły podczas dokręcania, mogą pojawić się problemy zarówno w przypadku niewystarczającego momentu obrotowego, jak i podczas dokręcania śrub. Zwiększenie luzu powoduje niskie ciśnienie oleju, stukanie i zużycie. Zmniejszony luz oznacza na przykład, że w obszarze łączenia występuje silny nacisk wyłożenia na szyję, który zakłóca wał korbowy i może spowodować jego zaklinowanie.

Z tego powodu dokręcanie odbywa się za pomocą klucza dynamometrycznego i z uwzględnieniem ściśle określonego wysiłku. Nie zapominaj, że moment dokręcania śrub korbowodu i głównych pokryw łożysk jest nieco inny.

31. Oznaczenie wkładek odpowiedniej szyjki, średnica łoża w korbowodzie jest wykreślona na tylnej stronie wkładki (wymienna głowica 19 mm, klucz z kwadratem łączącym)

32. Nasmaruj osłony łożysk korbowodu i zainstaluj je w pokrywach korbowodów i dolnych głowicach korbowodów. Nasmaruj olejem M10G2K. Występy na wkładkach powinny pokrywać się z wnękami na pokrywie i korbowodzie (pojemnik na olej, szczotka)

33. Obróć wał korbowy, aby ustawić pierwszy sworzeń korbowy w dolnym położeniu (dźwignia).

34. Oddzielić blokady pierścieni tłokowych tłoka od zespołu korbowodu i pierścieni pierwszego cylindra o 180 stopni względem siebie i zamontować tłok z zespołem korbowodu i pierścieni w odpowiednim cylindrze za pomocą trzpienia. Indeks tłoka musi być taki sam jak indeks tulei. Tłoki o indeksie 10 mogą być instalowane w dowolnych tulejach. Podczas instalowania tłoków wsuń pod zawory na dnie tłoka, aby przesunąć się w kierunku zapadnięcia się bloku cylindrów. (wysyłanie do montażu tłoka, drewnianego młotka)

35. Zamontować osłonę korbowodu na odpowiednim korbowodzie i wstępnie zabezpieczyć śrubami i nakrętkami. Przy momencie dokręcania 29-31 Nm (2,9-3,1 kgf.m.) oznaczenia liczbowe na korbowodzie i jego pokrywie powinny być takie same. Rowek na korbowodzie musi się pokrywać, gdy jest instalowany, z wąsem blokującym na pokrywie korbowodu (wymienna głowica 19 mm., Klucz z kwadratem łączącym, przedłużacz, model momentu obrotowego rączki 131M).

36. Powtórzyć pracę 33, 34 dla sekwencyjnego montażu tłoków z montażem korbowodów i pierścieni w 8.2, 7, 3, 3, 4, 5 i 6 cylindrach.

36. Obróć wał korbowy, aby pierwszy czop korbowodu znalazł się w dolnej pozycji. Raport numeracji należy przechowywać z przodu bloku cylindrów.

37. Dokręcić śruby korbowodu pierwszego czopu korbowodu. Dokręcić nakrętki przedłużeniem śrub korbowodu o 0,25-0,27 mm. Śruby korbowodu M13X 1.25 wyprodukowane od 1 lipca 1985 r. Są dokręcane momentem dokręcania 120-130 Nm (12-13 kg / m2) (główka wymienna 19 mm, klucz z kwadratem łączącym, kontrola wydłużenia wydłużenia , uchwyt dynamometryczny 131M)

38. Sprawdź szczelinę między końcami dolnej głowicy korbowodu a policzkami wału korbowego, luz powinien wynosić co najmniej 0,15 mm (zestaw sond nr 2)

39. Ustaw blok cylindrów w pozycji poziomej. (stojak)

40. Nasmaruj uszczelkę obudowy koła zamachowego, zainstaluj uszczelkę za pomocą trzpienia obudowy koła zamachowego na bloku cylindrów, rys. 1.3.

Trzpień do montażu obudowy koła zamachowego

1-trzpień

połączyć otwory w skrzyni korbowej, uszczelce i bloku, zamontować śruby i elementy mocujące ze sprężynami i płaskimi podkładkami i owinąć je, nałożyć smar TsIATIM-201. Wartość momentu dokręcania śrub obudowy koła zamachowego wynosi 90-110 Nm (9-11 kgf.m) (pojemność, szczotka, wysyłka, głowica wymienna 17 mm i 19 mm, klucz z kwadratowym łącznikiem, uchwyt z momentem obrotowym 131M)

41. Zamontować zespół koła zamachowego na silniku i wyrównać otwory pod śruby mocujące koła zamachowego. Zamontować koło zamachowe, tak aby kołek ustalający na wale korbowym pasował do otworu w kole zamachowym. (dźwig dźwigowy, zawieszenie do montażu koła zamachowego.)

42. Zainstalować i dokręcić śruby mocujące za pomocą elementów mocujących zamka koła zamachowego i wygiąć krawędzie płyt na krawędzi śrub. Wielkość momentu dokręcającego śrub mocujących wynosi 150-170 Nm (15-17 kg / m2). Płyty blokujące były montowane w silnikach do numeru wydania 75800 do lutego 1979 r. (wymienna głowica 19 mm, klucz z kwadratem łączącym, klucz dynamometryczny model PIM-1754, młotek, dłuto)

43. Sprawdzić bicie końca koła zamachowego względem osi wału korbowego. Bicie nie powinno przekraczać 0,25 mm. Wymień bicie przy maksymalnej średnicy. (urządzenia ze wskaźnikiem model PRI-1P)

44. Zamontować wałek napędowy sprzęgła płynu.

45. Nasmaruj uszczelkę przedniej pokrywy bloku, nałóż smar TsIOTIM-201 (pojemność, pędzel)

46. \u200b\u200bZamontować uszczelkę i sprzęgło hydrauliczne napędu wentylatora z przednią pokrywą zespołu bloku na przednim końcu bloku cylindrów i dokręcić śruby mocujące za pomocą sprężyn i płaskich podkładek.

Wielkość momentu dokręcania śrub mocujących M10 wynosi 50-60 Nm (5-6 kgf.m), a śrub M12 90-110 Nm (9-11 kgf.m) (dźwig belkowy, zawieszenie, wymienne głowice 17.19 mm, klucz z kwadratem łączącym, moment obrotowy rękojeści model 130M)

47. Zamontować zespół prętów popychacza pierwszego cylindra w popychaczu prętów.

48. Zamontować uszczelkę głowicy cylindrów i gumową uszczelkę Rys. 1.4.

Montaż głowicy cylindrów

A) złącze z tuleją i blokiem cylindrów

B) złącze z uszczelnieniem kombinowanym

B) - z pierścieniem bez uszczelki złącza gazowego na tulei cylindrowej konstrukcji gazowej.

49. Zamontować zespół głowicy cylindrów z zaworami na bloku cylindrów i dokręcić śruby łącznikami z podkładkami. Zanim owiniemy gwinty śrub głowicy, nasmaruj cienką warstwą smaru grafitowego. Przed zainstalowaniem głowicy bloku należy odkręcić śruby regulacyjne wahacza o kilka obrotów. Ryc. 1.5.

Sekwencja dokręcania śrub mocujących cylinder

Schemat dokręcania śrub głowicy cylindrów

Wartość momentu dokręcania śrub wynosi 40-50N.m (4-5 kgf.m) (wymienna główka 19 mm, klucz z kwadratowym łącznikiem, moment obrotowy rękojeści model 131M, smar grafitowy (USSA) 3333-80, szczotka)

50. Powtórz kroki 47–49 dla każdego cylindra w bloku cylindrów.

51. Dokręcić ostatecznie śruby głowicy w dwóch etapach. Wartość momentu dokręcania śrub mocujących dla przyjęcia 120-150 Nm (12-15 kgf.m); dla otrzymania 160-180 Nm (16-18 kgf.m) (wymienna głowica 19 mm, klucz dynamometryczny PIM-1754)

52. Obrócić wał korbowy, tak aby drążek ustalający koła zamachowego pasował do rowka koła zamachowego, a znak koła zębatego wałka rozrządu „0” znalazł się w górnym położeniu. (dźwignia)

53. Zamontować napędzane koło zębate zespołu pompy wtryskowej z wałem na silniku. Ustaw napędzane koło zębate w taki sposób, aby znak „0” napędzanego koła zębatego pokrywał się z podobnym znacznikiem biegu

wałek rozrządu

54. Zamontować uszczelkę, zespół obudowy tylnego łożyska za pomocą tulei i dokręcić śruby mocujące podkładkami sprężystymi. Wartość momentu dokręcania śruby wynosi 45-50 Nm (4,5-5,0 kgf.m) (główka wymienna 17 mm, klucz z kwadratem łączącym, moment obrotowy rękojeści model 131M, młotek)

55 Wyciągnij blokadę z rowka koła zamachowego i obróć wał korbowy o 60 stopni w kierunku obrotu, ustawiając go w ten sposób zgodnie z tabelą 1.4. Obrót koła zamachowego o odległość kątową między dwoma sąsiednimi otworami na występach odpowiada obrotowi wału korbowego o 30 stopni.

Tabela 1.4

Regulacja zaworu

Parametr

Wartość parametrów w pozycji wału korbowego

Kąt obrotu

wał korbowy 600 2400 4200 6000

Cylindry

Regulowane

zawory 1-5 4-2 6-3 7-8

56. Naprężenie w mechanizmach zaworowych pierwszego i piątego cylindra. Prześwit: dla zaworu wlotowego 0,25-0,30 mm, dla zaworu wydechowego 0,35-0,40 mm Wartość dokręcania nakrętek śrub regulacyjnych wynosi 34-42 Nm (3,4-4,2 kgf.m)

Dostosuj prześwity cieplne w następującej kolejności:

Sprawdzić, czy moment dokręcenia nakrętek rozpórek ramion regulowanych cylindrów musi być dokręcony;

Sprawdź za pomocą szczelinomierza szczelinę między palcami wahacza (ryc. 1.6.) Oraz trzpieniami zaworów pierwszego i piątego cylindra. Sonda o grubości 0,3 mm dla wlotu i 0,4 mm dla zaworów wydechowych musi wejść siłą (przednie zawory pierwszego rzędu cylindrów są wlotowe, lewy rząd to wydech);

Kontrola luzu zaworu

Aby zainstalować urządzenie do wyrównywania szczelin, w razie potrzeby poluzuj nakrętkę śruby, zainstaluj prętowy wskaźnik poziomu w szczelinie i obróć śrubę za pomocą śrubokręta, ustaw wymaganą szczelinę. Trzymając śrubokręt śrubą, dokręć nakrętkę kluczem i obróć luzy. (Urządzenie do regulacji szczelin termicznych, zestaw sond, wymienna głowica 13 mm, uchwyt dynamometru model 131M)

57. Obróć wał korbowy o 180 stopni w kierunku obrotu. (Dźwignia)

58. Wyreguluj luz w zaworze 0,25–0,30 mm, dla zaworu wlotowego 0,35–0,40 mm. Wartość momentu dokręcającego nakrętek śrub regulacyjnych 34-42 N.M (3,4-4,2 kgf.m) (Zestaw sond, wymienna głowica 13 mm, model z momentem obrotowym 131M, urządzenie do regulacji luzów)

59. Powtórzyć pracę 57–58 dla mechanizmów zaworów odpowiednio szóstego i trzeciego cylindra oraz siódmego i ósmego cylindra.

60. Zamontować uszczelkę, pokrywę głowicy pierwszego cylindra i dokręcić śrubę mocowania płaskimi podkładkami. Moment dokręcenia śruby wynosi 17-22 Nm (1,7-2,2 kg / m2) (główka wymienna 13 mm, klucz z kwadratem łączącym, moment obrotowy rękojeści model 131 M)

61. Powtórz 60 dla pozostałych siedmiu pokryw głowic cylindrów.

62. Załóż podkładki regulacyjne na przednią śrubę oczkową i wkręć śrubę oczkową w blok cylindrów. Nie powinno być więcej niż cztery podkładki. Przykręcić śrubę względem osi wzdłużnej silnika o 15 stopni. (Specjalna wkładka)

63. Zamontować uszczelkę przedniego kołnierza zaworu układu smarowania, zespół pompy olejowej wraz z rurami, dokręcić śruby podkładkami zabezpieczającymi pompy olejowej i śrubą wspornika rury ssącej do bloku cylindrów i wygiąć wąsy podkładek zabezpieczających na skraju śrub. Moment dokręcenia śrub mocujących wynosi 50-60 Nm (5,0-6,0 kgf.m) W silnikach nr 163856 podkładki zabezpieczające zostały zastąpione podkładkami sprężystymi (mocowania pompy olejowej) i płaskie (mocowania wsporników mocowania). (Wymienna główka 17 mm, klucz z kwadratem łączącym, moment obrotowy rękojeści model 131M, młotek, dłuto)

64. Dokręcić śruby mocujące za pomocą podkładek zabezpieczających przedniego kołnierza rury zasilającej zaworu układu smarowania do bloku cylindrów i wygiąć wąsy podkładek zabezpieczających na skraju śrub. Moment dokręcenia śrub mocujących wynosi 50-60 Nm (5-6 kg / m2). W silnikach o numerze 163851 od 15 lutego 1980 r. Podkładki zabezpieczające zostały zastąpione podkładkami sprężystymi. (Główka wymienna 13 mm, klucz z kwadratem łączącym, rękojeść dynamometryczna model 131M, młotek, dłuto)

65. Przyklej uszczelkę do bloku cylindrów, smarując jej powierzchnię cienką warstwą smaru lub pasty uszczelniającej. Nałożyć smar Litol-24 lub „Uszczelniacz” TU 6-10-1796-71 lub UN-25 TU MHP 3336-52. Materiał uszczelki: guma. (Pojemność, drewniana szpachelka)

66. Sprawdź dokładnie czystość wewnętrznych powierzchni silnika, zamontuj miskę i dokręć śruby mocujące nakrętkę za pomocą podkładek sprężystych. (Pneumatyczny klucz udarowy model IP-3113, wymienna główka 13 mm)

67. Obróć silnik na ławce z podniesionymi głowicami cylindrów. (Stojak)

2. TEST SILNIKA

2.1 Sprzęt, instrumenty, narzędzia.

Belka dźwigowa, zawieszenie do transportu i montażu silnika na stojaku model 130.219.00.000.000; stanowisko testowe dla silników model 470.004 - 470.006; zestaw sond, dynamometr z uchwytem model 131M, dźwignia do obracania wału korbowego silnika model 7829-4087 lub 7829-4063, urządzenie do regulacji zaworów I-801.14.000; wymienne głowice 13,14, 17, 19, 22 mm, klucz z kwadratowymi łącznikami, klucze płaskie 8, 10, 13, 14, 17, 19, 22, 24 mm, klucze oczkowe 17, 19, mm, śrubokręt monter i montaż 8,0 mm, elektryczny wózek widłowy seria 02.

1. Zamontować silnik na stojaku, naprawić i przygotować silnik do docierania i testowania, w przypadku których należy wykonać następujące prace:

Odkręcić korki spustowe z miski olejowej silnika,

Połącz rury wydechowe gazociągu z kołnierzami kolektorów wydechowych silnika,

Podłączyć elektryczny hamulec równoważący stojaka do koła zamachowego silnika za pomocą wału napędowego,

Podłącz rurkę spustową paliwa z dysz do układu paliwowego stojaka,

Zamontować pasy napędowe pompy wodnej i dokręcić je,

Zamknij i zabezpiecz osłonę po stronie wentylatora,

Podłącz pręt do dźwigni zasilania paliwem z wysokociśnieniowej pompy paliwa,

Podłączyć pręt do dźwigni zatrzymującej pompy wtryskowej,

Podłącz węże wlotowe i wylotowe wody do silnika,

Podłączyć węże doprowadzające olej do odśrodkowego filtra oleju i do filtra oleju o pełnym przepływie

Wymontować wysokociśnieniowy przewód paliwowy 8. sekcji

Pompa paliwa (pierwszy cylinder silnika) i podłącz do złącza czujnika,

Podłączyć wąż doprowadzający paliwo (spust) do filtra paliwa,

Podłącz elastyczny metalowy wąż do zasilania powietrzem z filtra powietrza do silnika,

Zainstalować korki technologiczne w otworze do dostarczania wody i oleju do sprężarki i pompy wspomagania kierownicy

włączyć dopływ wody, oleju i paliwa do silnika. (dźwig dźwigowy, zawieszenie, stanowisko do testowania silnika, wymienne głowice 13,14,17,19 i 22 mm, klucz z kwadratem łączącym, otwarte klucze 8,10,13,14,17,19 22 i 27 mm, klucze nakrętki pierścieniowe 17,19 mm)