Coppie di serraggio delle connessioni filettate del motore d 240

Il blocco cilindri e la testa del blocco diesel D-240

La testata del motore D-240 del trattore MTZ-80, MTZ-82 è un pezzo fuso in ghisa. I collettori di aspirazione e scarico sono fissati sul lato della testa. Tra la testa e il collettore ci sono guarnizioni in tessuto di amianto.

Otto boccole di guida sono inserite nella testata del cilindro del motore a combustione interna D-240, in cui sono inserite le valvole di aspirazione e di scarico. Nella parte inferiore della testa sono presenti delle fessure per le piastre delle valvole.

Per migliorare il raffreddamento degli ugelli, vengono posizionati in tazze di ottone. Le rondelle di tenuta sono installate sotto il fondo degli occhiali. Gli occhiali vengono premuti sulle rondelle con i dadi avvitati nella testa.

Le bielle del motore D-240 sono in acciaio, stampate. Una manica bimetallica (acciaio con uno strato di bronzo) viene premuta nella parte superiore della testa. Per lubrificare il perno del pistone nella testa superiore della biella e del manicotto è presente un foro.

In base al diametro interno, le boccole sono ordinate in due gruppi di dimensioni: con un diametro grande sono contrassegnate con vernice nera, con quelle più piccole - gialle. La testa inferiore della biella è staccabile. Il connettore è reso obliquo per garantire il passaggio della parte inferiore attraverso il manicotto durante l'installazione. Il coperchio è fissato alla biella con due bulloni in acciaio inossidabile bloccati con una piastra di bloccaggio.

I principali difetti della testata del cilindro motore D-240 del trattore MTZ-80, MTZ-82 comprendono: deformazione del piano del connettore, usura delle superfici interne delle boccole di guida, smussi e sedi delle valvole; la presenza di crepe nei loro ponticelli; esaurimento dei sedili sotto il sigillo degli ugelli o il suo vetro.

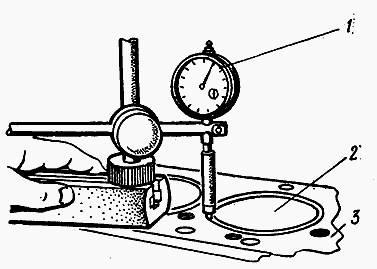

Quando si esegue un esame tecnico della testata del trattore MTZ-80, MTZ-82, utilizzare la tabella. L'annegamento delle valvole nelle sedi delle testate senza rimuoverle dal blocco cilindri può essere determinato dalla sporgenza delle aste delle valvole di aspirazione rispetto alla superficie della testata.

Per fare ciò, installare alternativamente i pistoni. MT sulla corsa di compressione e misurare la distanza dall'estremità dello stelo della valvola alla testa del blocco. Se la sporgenza dello stelo della valvola supera le cifre, ciò indica la massima usura delle piastre della valvola e delle loro sedi.

Allo stesso tempo, è possibile determinare il grado di usura delle camme dell'albero a camme. Per fare ciò, scorrere l'albero motore del motore diesel fino a quando la valvola non si apre completamente (con il gioco termico impostato per il motore diesel freddo) e misurare la distanza dall'asta alla testata.

La differenza di distanze misurata con valvole chiuse e completamente aperte, determina la quantità di movimento di ciascuna valvola. Se lo spostamento della valvola supera i valori consentiti, l'albero a camme diesel viene sostituito.

Dopo queste misurazioni, la testata viene rimossa dal motore diesel D-240 e sottoposta a ulteriore esame. Misurare la deformazione del piano del connettore della testata con una sonda e un bordo dritto.

Quando si immergono piastre valvole di dimensioni più accettabili, la testa viene sostituita. Se queste dimensioni non superano quelle consentite, smontano la testata del motore D-240 e riparano. Per i prodotti di aspirazione e scarico dell'aria, è necessario, a un certo angolo di rotazione dell'albero motore, collegare i cilindri con i collettori di aspirazione e di scarico. Ciò è garantito dal meccanismo di fasatura della valvola aerea.

Il meccanismo di distribuzione del gas (GRM) ICE D-240

Durante il funzionamento del motore del trattore MTZ-80, MTZ-82, l'albero motore ruota un albero a camme avente le camme 13 attraverso gli ingranaggi 1, 2 e 14 (Fig. 1). il bilanciere 7. In questo caso, il bilanciere ruota attorno all'asse 8 e preme sullo stelo della valvola 3 con una spalla lunga, comprimendo ulteriormente la molla 5 e aprendo la valvola.

La valvola si chiude sotto l'azione della stessa molla. Ogni cilindro ha due valvole: entrata e uscita. Il regolare sollevamento e abbassamento della valvola e la durata della sua apertura sono garantiti da un determinato profilo di camma.

Fig. 1. Diagramma della fasatura della valvola del motore D-240

1 - una ruota dentata di un albero a gomito; 2- marcia intermedia; 3 - valvola; 4 - manicotto di guida; 5 - molla: 6 - piastra di spinta; 7 rocker; 8 - l'asse del bilanciere; 9 - un controdado; 10 - vite di regolazione; 11 bilanciere; 12 - uno spintore: 13 - una camma a camme; 14 - ingranaggio dell'albero a camme

La sequenza necessaria per l'apertura della valvola del motore D-240 è ottenuta dal posizionamento corrispondente delle camme sull'albero. Poiché il ciclo di lavoro di un motore a quattro tempi si verifica in due giri dell'albero a gomiti e le valvole di aspirazione e di scarico durante questo periodo dovrebbero aprirsi una sola volta, l'albero a camme ruota due volte più lentamente dell'albero a gomiti. Ciò si ottiene installando sull'albero a camme un ingranaggio 14 che ha il doppio dei denti rispetto all'ingranaggio dell'albero motore.

La valvola D-240 dovrebbe aprirsi in una determinata posizione del pistone nel cilindro. La coerenza dei meccanismi di distribuzione e manovella del gas è assicurata collegando gli ingranaggi di distribuzione in base a segni appositamente applicati. Durante il funzionamento del motore, le parti del meccanismo si riscaldano e si espandono.

In modo che non venga violata la stretta aderenza della valvola nella sede, viene fissato un gioco termico tra la valvola e il bilanciere con la vite di regolazione 10 (per motori diversi è nell'intervallo di 0,3-0,5 mm). Un piccolo spazio, e, di conseguenza, un allentamento della valvola nella sede, porta alla rottura di gas caldi attraverso le fessure e al surriscaldamento della valvola (è possibile deformazione della piastra della valvola e combustione del suo smusso).

Nel caso di un aumento del divario, ci sono colpi forti che sono ben udibili quando il motore è in funzione. Inoltre, il tempo è ridotto e l'apertura delle valvole è ridotta, a seguito della quale la pulizia dei cilindri dai prodotti di combustione si deteriora e il loro riempimento con una nuova carica diminuisce.

Per prolungare il tempo di apertura della valvola e migliorare il riempimento e la pulizia del cilindro, le valvole si aprono con un certo anticipo (prima che il pistone arrivi in \u200b\u200bbw), e si chiude con un ritardo (dopo che il pistone passa in bm), quindi esiste una durata di apertura della valvola di oltre 180 ° di rotazione dell'albero motore.

Dimensioni di base e parametri di regolazione delle parti della testata e fasatura del diesel D-240

La sporgenza dello stelo della valvola, mm (normale / ammissibile) - 56,0 - 57,2

Movimento della valvola, mm (normale / ammissibile) - 10.2 - 9.0

Deformazione del piano del connettore della testata, mm - 0,15

Disco valvola di immersione, mm (normale / ammissibile) - 0.4-0.7

Diametro interno ammesso del manicotto della valvola, mm - 11.10

Compressione ammissibile delle molle esterne della valvola ad un'altezza di lavoro, N - 148

Altezza di lavoro della molla, mm - 54.0

Compressione delle molle interne delle valvole ad un'altezza di lavoro, N - 74

Altezza di lavoro, mm - 48.5

Diametro consentito dello stelo della valvola, mm - 10,85

Il diametro interno del bilanciere, mm - 19.02-19.05

Il diametro dell'asse del bilanciere, mm - 18,98 -19,00

I cracker delle valvole e le molle delle valvole del motore D-240 vengono rimossi con un dispositivo speciale. Se la sede della valvola presenta delle crepe, la testa viene restituita per la riparazione. Le valvole rimosse vengono contrassegnate, quindi viene misurato il diametro dell'asta e vengono controllati il \u200b\u200brunout dello smusso e la curva dell'asta. Il battito dello smusso della valvola e la flessione dell'asta rispetto all'asse della valvola non devono superare 0,03 mm.

Se ci sono tracce di bruciature, lavandini sullo smusso delle valvole, la superficie di lavoro dello smusso della piastra viene elaborata su speciali rettificatrici. La sfaccettatura di lavoro della valvola di aspirazione dei motori diesel D-240 è rettificata con un angolo di 45 °. Dopo aver rimosso le tracce di usura, la larghezza della parte cilindrica del disco della valvola deve essere di almeno 0,5 mm. Il manicotto della valvola direzionale della valvola del motore a combustione interna D-240 viene sostituito quando il foro interno per lo stelo della valvola è usurato o la sede nella testata viene allentata.

Quando si indebolisce l'aderenza del manicotto nella testa dai pezzi di ricambio, selezionare il manicotto con la maggiore deviazione nel diametro esterno, lubrificarlo con colla epossidica senza riempitivo e premerlo nella testa. Dopo aver installato le boccole di guida, elaborare la sede della valvola con un dispositivo di rettifica planetaria.

In caso di rischi, lavandini e segni di bruciatura sullo smusso di lavoro, le sedi delle valvole macineranno inizialmente lo smusso per rimuovere eventuali segni di usura e misurare il grado di lavaggio delle valvole con la nuova valvola. Se rientra nei limiti accettabili, continuare a elaborare la sede della valvola. Il bordo inferiore (esterno) della smussatura di lavoro della sede della valvola nella testata viene trattato con una mola con un angolo del cono di 150 e il bordo superiore (interno) di 60 °.

La larghezza della faccetta di lavoro della presa per le valvole di aspirazione del motore a combustione interna D-240 dovrebbe essere 2,0 ... 2,5 mm e per lo scarico - 1,5 ... 2,0 mm.

Dopo l'elaborazione, le piastre delle valvole e le relative sedi le puliscono reciprocamente. Se tutte le valvole e le rispettive sedi vengono riparate, si macinano sulla macchina. Quando si riparano una o due valvole, vengono strofinate con un dispositivo pneumatico, usando la pasta da una miscela di micropolvere con olio industriale o motore.

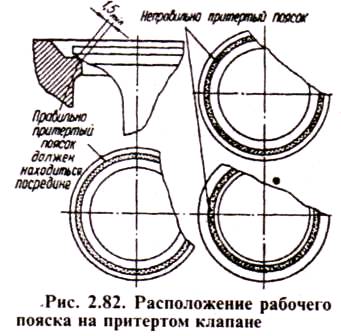

Durante la rettifica, durante la rotazione della valvola del motore diesel D-240, viene periodicamente sollevato. Di tanto in tanto, controllare le condizioni delle sfaccettature della valvola e della presa. Il bordo superiore della striscia opaca dello smusso di lavoro deve essere posizionato ad una distanza non inferiore a 0,5 mm dalla cinghia cilindrica del disco della valvola.

Se la striscia opaca è significativamente più bassa o più alta della cintura, la sede della valvola viene nuovamente trattata con mole con un angolo del cono di 60 o 150 ° e la valvola e la presa vengono nuovamente sfregate.

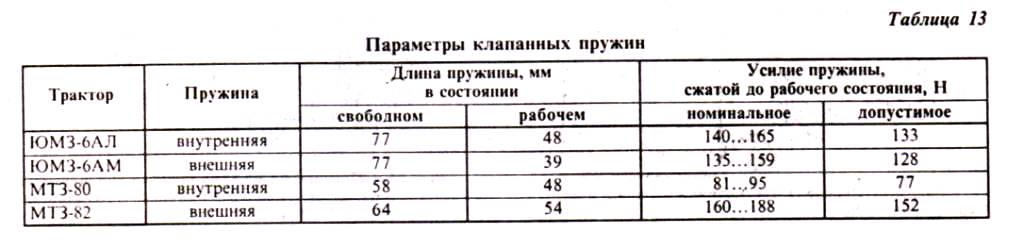

Prima di montare le valvole D-240, controllare l'elasticità della molla della valvola sul dispositivo. Se i parametri non rientrano nei limiti consentiti, le molle vengono sostituite.

In alcuni casi, per compensare la lunghezza e la forza di compressione della molla, sotto di esse sono installate rondelle speciali, il cui spessore può essere determinato dalla formula per la valvola di aspirazione A \u003d B - 1,3 mm, per la valvola di scarico A \u003d B - 1,8 mm, dove B è l'effettiva valore di annegamento della valvola misurato dopo la riparazione della sede della valvola. Dopo aver montato le valvole, i cracker sporgenti sopra il piano della piastra della molla non devono essere più di 0,5 mm, annegando - 1,3 mm.

Per controllare la tenuta delle valvole del motore, i canali di ingresso e uscita della testata sono riempiti con cherosene. Non dovrebbe fuoriuscire per 1,5 minuti. Prima di installare l'asse del gruppo bilancieri, verificare le condizioni tecniche di ciascun bilanciere.

Se i bilancieri hanno incavi superiori a 0,3 mm sugli attaccanti, la loro superficie viene rettificata fino a quando non vengono rimosse tracce di usura. Il non parallelismo della superficie di lavoro del bilanciere non deve essere superiore a 0,05 mm. Se necessario, controllare il diametro interno dei fori dei bilancieri. Lo spazio consentito tra il manicotto e l'asse del bilanciere non è superiore a 0,15 mm.

_______________________________________________________________________________________________

_______________________________________________________________________________________________

›Riparazione della testa del cilindro d240.ch3Proceduto per riparare la testata.

Ha fissato la testa allo stand, quindi è più comodo lavorare.

Ho controllato l'aereo con una riga. Non ha bisogno di lucidatura.

Un'autopsia ha mostrato quanto segue. Guide valvole: grande contraccolpo. Non ci sono guarnizioni per valvole e non sono previste dalla costruzione. Sulle guide di atterraggio sotto tappi sono assenti. Le sedi delle valvole vengono uccise. Anche le valvole stesse vengono uccise. La piastra della valvola è molto usurata. L'asta stessa ha una grande potenza.

Le valvole sono fortemente cedute - l'usura è fondamentale. Sul d240, le sedi delle valvole non cambiano, sul d245 le sedi delle valvole sono intercambiabili.

Non mi sono preoccupato dell'inserimento di nuove selle, la mia qualifica di "Bosco-maker" non è ancora così alta. Dare a qualcuno? Lungo e costoso Non capisco come lo faranno.

Decise di sostituire le guide delle valvole, le valvole stesse, le molle delle valvole, mettere i tappi dei raschietti dell'olio e ripristinare da soli la geometria delle sedi.

Il motivo dell'assunzione di olio divenne chiaro, come si può vedere dalle condizioni delle valvole di aspirazione. Sono tutti sott'olio.

Sulle guide delle valvole rotte, l'olio guidava come una pompa. È interessante notare che il motore è stato realizzato relativamente di recente. La riparazione consisteva nella sostituzione delle camicie, delle fodere dei pistoni. E questo è tutto. Durante la sostituzione delle bielle non sono stati sospesi, il che ha dato una vibrazione selvaggia durante il funzionamento (squilibrio 210 grammi). Bosko ucciso: scarsa compressione e assunzione di olio. Questo per quanto riguarda la riparazione. E non sono stati spesi pochi soldi. Qualcuno degli esperti ha affermato che il 70% dei malfunzionamenti del motore sono morti. Questo è buon senso. Il senso della riparazione 0.

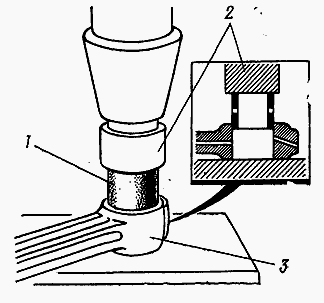

Andando al lavoro, ho deciso di prendere la strada della minor resistenza. Non creare problemi dove puoi farne a meno. Iniziato premendo le guide. Antico, rotto e fortemente acido. Ha messo a segno il pugno più semplice.

Nessuno di loro è riuscito. Batte razzi e spezza l'estremità delle boccole. Ho reso l'opzione più difficile per il perno di 10. Da un lato del boss, dall'altro un dado per creare uno sforzo. Tale micro-spogliarellista. Ha strappato la forcina a metà. Non da un posto. Fatto un tornante rinforzato. Strappò il filo. Non da un posto. Non potevo prenderlo bruscamente.

Ho dovuto creare un estrattore: premere lo strumento. Come nel video di Yevgeny Travnikov su YouTube.

Ho scaricato i disegni da un compagno sul forum di Drive 2. Pubblicherò Nick se lo trovo. (Trovato dalla ricerca in Yandex). Ha pubblicato i disegni pubblicamente. Per i quali molte grazie a lui. Ho passato una serata. E non invano. Difficile, ma spento. Primi clic, quindi va. Ho pensato che usare un pugno per rimuovere le guide fosse male. La fine si spezza comunque. Diventa più spesso del corpo guida. E questo ispessimento interrompe l'atterraggio. Il prossimo sit down non è più così.

Ho comprato una serie di nuove guide.

Il venditore ha consigliato di mettere le guarnizioni dello stelo della valvola KAMAZ. Gomma più morbida e molle. Guide acquistate modificate sulla macchina. Fece un piccolo atterraggio e fece un lato all'uscita in modo che i tappi non si staccassero.

Estrattore premuto. È molto conveniente controllare la distanza. Passo filetto 22x1,5. Ogni giro è di 1,5 mm. Si esegue una misurazione intermedia e si ruota la velocità per la lunghezza desiderata.

Con le molle non è impostato. Il negozio ha portato tanta spazzatura che ho deciso di lasciare quelli vecchi. Basta controllarli per la rigidità, usando un dispositivo fatto in casa. Se sono nell'ammissione, lo metterò.

Ha controllato le dimensioni delle nuove valvole con un micrometro.

Per regolare le guide acquistato una spazzata regolabile.

Si blocca nel supporto del rubinetto. Le dimensioni vengono impostate spostando le boccole coniche lungo l'asta filettata. Costruzione semplice. Centinaia di catture. Prima ho provato a usare un trapano elettrico a bassa velocità. Per accelerare il processo. Ho quasi rotto la scansione. Ho dovuto penne. Ho notato che le maniche della fresa dovrebbero essere strette più forte. Quindi non morde.

Configurata la valvola su "inferiore". Alla distanza nominale, una valvola oliata

dovrebbe cadere sotto il suo peso senza intoppi. Non perfetto, ma ha funzionato. Due valvole vanno un po 'più veloci delle altre. Ho girato un video.

Ho notato che è necessario espellere la polvere di ghisa più spesso, durante la scansione.

Per ripristinare gli atterraggi sotto le piastre delle valvole, ho dovuto comprare una serie di coni. (Fondamentalmente non volevo darlo a qualcuno per farlo.) Sono riuscito a scoprire che ci sono tre tipi di coni sul mercato. Neway qualità costosa, con un pilota stazionario. 22 tr Troppo. Controparte ucraina o bielorussa. 8t.r. È costoso per me.

Il prodotto dell'azienda SAI (strumenti speciali per auto, come la società di Rostov) ha un prezzo di 2,8 t.r. Ho preso un tale set.

E dopo un po 'mi sono reso conto che mi ero sbagliato due volte. Sulla scatola c'era scritto "Per la riparazione dei motori MTZ, Goby". Il venditore ha affermato che era adatto al mio motore. Ho mentito. Questo è per d245. Si scopre che hanno sedi valvole diverse. Angoli diversi Set sostituito, tempo perso. Ha portato un nuovo set. La qualità della spazzatura.

Atterraggio del cono sul pilota fatto male.

I getti sono grezzi. Diversi carburi

saldato rotto.

È stato sostituito di nuovo. Era arrabbiato. Venditori sorpresi. Sanno che hanno venduto di bassa qualità e non gliene importa. Qualcuno lo prende.

Tuttavia, ha iniziato a schierarsi. L'angolo principale è di 45 gradi, quindi due smussi aggiuntivi sono 30 e 60 gradi. Cinghia al centro dello smusso della valvola.

Per lappatura adattata. Vecchio rotore, cerniera angolare da una serie di teste, molla. Ho spiato l'idea di Vasily Kharchishin "Avtoznakhar" su YouTube.

Strofinato in 2 fasi. Prima volta prima di cambiare il suono della pasta abrasiva. E il secondo completamente. Mi sono reso conto che non è necessario spingere molto. Spreme la pasta dalla zona di macinazione.

Test - il cherosene tiene la prima volta.

Controllato le molle. Le frittelle di manubri pieghevoli sono state utili.

__________________

I dettagli del gruppo cilindro-pistone D-240 del trattore MTZ-80 vengono sostituiti con un aumento del consumo di olio nel carter o una maggiore penetrazione del gas nel carter diesel, misurata con strumenti diagnostici. Se i parametri diagnostici hanno raggiunto valori superiori a quelli consentiti, il motore diesel viene smontato.

Per condurre un esame tecnico delle parti, la testata e la coppa dell'olio vengono rimosse. Se dopo la rimozione della testina si riscontrano delle crepe sulla superficie del blocco, si interrompe ulteriormente lo smontaggio, il motore diesel viene rimosso dal trattore e inviato per la riparazione.

In assenza di evidenti difetti, la pompa dell'olio, le tubazioni e i cappelli dei cuscinetti delle bielle vengono smontati, i pistoni assemblati con le bielle dalle canne dei cilindri vengono rimossi.

Tra le parti del gruppo cilindro-pistone D-240 del trattore MTZ-80, le più suscettibili all'usura sono le fasce elastiche, un pistone, un manicotto della testa della biella superiore, i rivestimenti dei cuscinetti della biella, i rivestimenti dei cilindri (Fig. 2.1.29, 2.1.30).

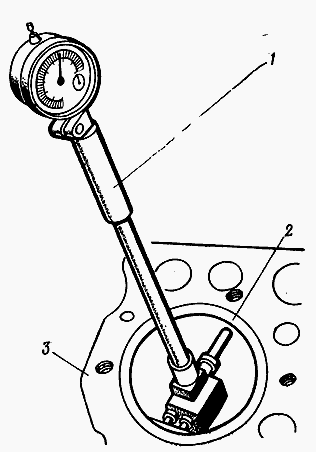

Il diametro del rivestimento viene misurato (Fig. 2.1.31) nel punto di maggiore usura della cinghia superiore del rivestimento, prima su un piano parallelo all'asse dell'albero motore, quindi sul piano oscillante della biella. Il manicotto è sostituito con un'usura della sua superficie di lavoro di oltre 0,4 mm da un diametro o con ovalità e conicità superiore a 0,06 mm.

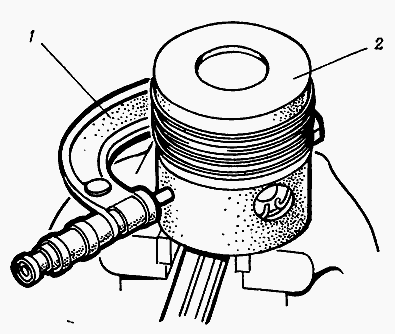

Il diametro del mantello del pistone viene misurato in un piano perpendicolare al foro sotto il perno del pistone (Fig. 2.1.32). Oltre al diametro del mantello, il pistone controlla il gioco in altezza tra le scanalature del pistone e le fasce del pistone (Fig. 2.1.33). Se lo spazio tra la scanalatura del pistone e il nuovo anello del pistone supera la dimensione consentita, il pistone viene sostituito.

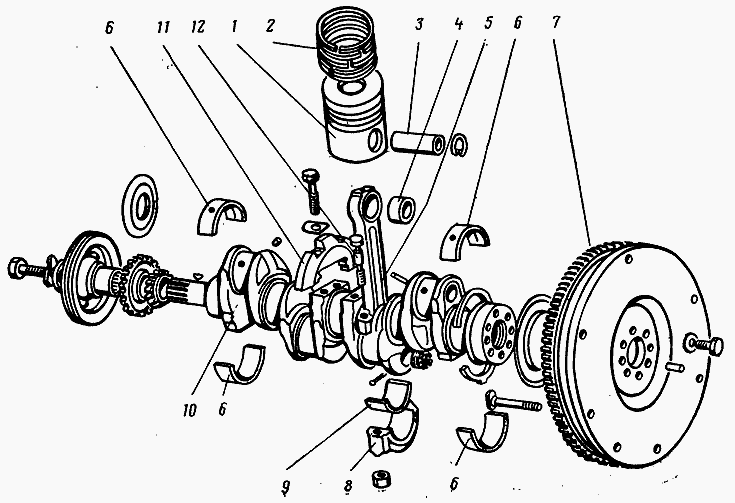

Fig. 2.1.29. Disposizione relativa di parti del blocco cilindri D-240

1 - blocco cilindri; 2 - un bullone; 3 - golfare; 4, 10, 14 - guarnizioni; 5 - scatola di imbottitura; 6 - il foglio posteriore del motore diesel; 7 - supporto carter; 8 - copertine; 9 - una copertura del cuscinetto principale; 11 - scudo; 12 - coperchio ingranaggi; 13 - supporto; 15 - boccole; 16 - sughero; Fodera a 17 cilindri; 18 - anelli di rivestimento

Fig. 2.1.30. La posizione relativa delle parti del gruppo manovella

1 - pistone; 2 - fasce elastiche; 3 - un dito del pistone; 4 - boccola della testa superiore della biella; 5 - biella; 6 - inserto radice; 7 - volano; 8 - coperchio biella; 9 - un'asta di un'asta; 10 - un albero a gomito; 11 - contrappeso; 12 - un bullone

Fig. 2.1.31. Misurazione del diametro del rivestimento del cilindro MTZ-80

1 - indicatore pinza; Camicia a 2 cilindri; Blocco a 3 cilindri

Fig. 2.1.32. Misurazione del diametro della gonna del pistone

1 - micrometro; 2 - pistone

Fig. 2.1.33. Misurazione del gioco tra la scanalatura del pistone e l'anello del pistone

1 - anello; 2 - il pistone; Sonda a 3 piastre

I principali indicatori del gruppo di pistoni del motore D-240 del trattore MTZ-80

Lo spazio tra la gonna del pistone e la camicia del cilindro, mm:

Nominale - 0,18-0,20

- ammissibile - 0,26

Il gioco nella serratura della fascia elastica, mm:

Nominale - 0.40-0.80

- valido - 4.0

Altezza libera tra scanalatura del pistone e fascia elastica, mm:

Per anelli di compressione - 0,08-0,12

- per anelli raschiaolio - 0,05-0,09

- ammissibile - 0,30

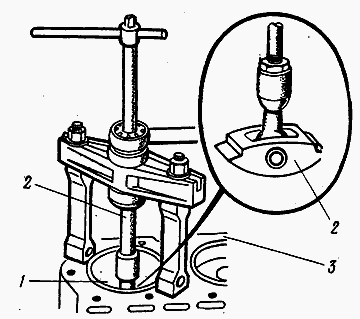

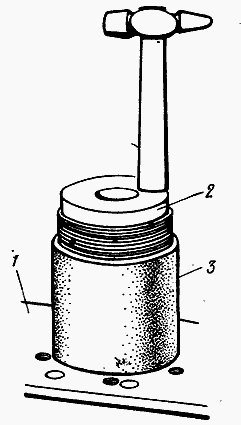

Il gruppo gruppo cilindro-pistone viene sostituito con uno spazio (differenza di diametro) tra il mantello del pistone e il manicotto che supera il valore consentito. Le maniche dal blocco vengono estratte con un estrattore speciale (Fig. 2.1.34).

Fig. 2.1.34. Premendo il rivestimento del cilindro D-240

Liner a 1 cilindro; 2 - estrattore; Blocco a 3 cilindri

Se i diametri del liner e del pistone rientrano nell'intervallo normale, si consiglia di estrudere il liner dal blocco, ruotarlo attorno all'asse di 90 °, poiché il liner e il pistone si consumano maggiormente nel piano della biella e reinseriscono il liner nel blocco.

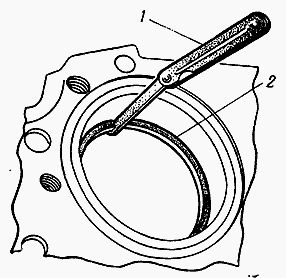

Le fasce elastiche vengono sostituite se il gioco nel blocco dell'anello supera il valore consentito quando si installa l'anello nella parte superiore non indossata del manicotto.

Prima della piega del gruppo pistone, controllare i parametri del perno del pistone, della biella e le condizioni del manicotto della testa della biella superiore. La boccola viene sostituita aumentando il diametro del foro sotto il perno del pistone o indebolendo l'adattamento nella testa della biella superiore.

Il perno del pistone e la boccola della testa della biella superiore vengono sostituiti quando lo spazio tra il perno e la boccola è superiore a 0,06 mm. Il dito viene sostituito con ovalità e conicità superiore a 0,02 mm. La flessione e la torsione della biella sono controllate sul dispositivo KI-724. Quando si monta la biella nella sua testa superiore, viene prima premuto un manicotto (Fig. 2.1.36).

1 -vtulka; 2 - premere; 3 - biella

Al fine di regolare il foro della testa superiore della biella sotto il perno del pistone, viene elaborato con una spazzata o rotolamento regolabile. Lo spazio tra il foro della testa della biella superiore e il perno del pistone non deve superare 0,03 mm.

Gli inserti sostituibili a parete sottile dei cuscinetti delle bielle dell'albero motore MTZ-80 sono realizzati con elevata precisione. Il gioco diametrale necessario con un piano di appoggio costante è garantito dai corrispondenti diametri dei colli dell'albero motore. Pertanto, le fodere nella riparazione del diesel sostituiscono

senza operazioni di adattamento e solo in coppia.

Non consentito: sostituzione di un inserto da una coppia; limatura o demolizione di giunti di foglie sciolte o calotte dei cuscinetti; installazione di guarnizioni tra le fodere e il letto, tra il coperchio e la biella. Quando si sostituisce il gruppo di dimensioni delle foglie sciolte dovrebbe corrispondere al gruppo di dimensioni dei colli di un albero a gomito.

Prima di installare nuove parti del gruppo cilindro-pistone, vengono selezionate in base ai gruppi di dimensioni. Le canne dei cilindri sono ordinate in gruppi di dimensioni per diametro interno e pistoni per diametro esterno della gonna nella parte inferiore. I pistoni e le camicie dei cilindri installati su un motore diesel devono appartenere allo stesso gruppo di dimensioni.

Gruppi dimensionali di cilindri e pistoni del diesel D-240

Gruppi / Diametro del rivestimento del cilindro, mm / Max. diametro del mantello del pistone nella parte inferiore, mm

M - 110,00-110,02 / 109,88-109,90

C - 110.02-110.04 / 109.90-109.92

B - 110.04-110.06 / 109.92-109.94

La designazione dei gruppi di dimensioni viene applicata sull'estremità superiore non funzionante del manicotto e sul fondo del pistone. Prima di installare il manicotto nel blocco, le guarnizioni di gomma vengono sostituite. Il manicotto viene installato infliggendo leggeri colpi con un martello su un mandrino a gradini (Fig. 2.1.37).

Se il manicotto entra nel blocco stretto, viene utilizzato un dispositivo a vite speciale per premerlo (Fig. 2.1.38). Alla fine del raccordo a pressione, il colletto del manicotto deve sporgere sopra la superficie del blocco con un indicatore (Fig. 2.1.39). La sporgenza della spalla deve essere compresa tra 0,065 e 0,165 mm.

1 - dispositivo; 2 - blocco cilindri; Liner a 3 cilindri

Fig. 2.1.39. Controllo della sporgenza della spalla del rivestimento del cilindro

1 - indicatore; Camicia a 2 cilindri; Blocco a 3 cilindri

In caso di affondamento delle maniche, è consentito installare guarnizioni in rame sotto il collare della manica. Quando si selezionano i pistoni, prestare attenzione ai gruppi di dimensioni delle dita del pistone; la loro superficie interna e la testa del pistone sono contrassegnate con vernice. Pistoni e spinotti D-240 del trattore MTZ-80 sono selezionati in un gruppo di dimensioni, che è confermato dalla stessa marcatura.

Lo spinotto del pistone viene premuto nel pistone, preriscaldando il pistone in olio a una temperatura di 70-80 ° C. La differenza tra le masse delle bielle assemblate con i pistoni montati su un motore diesel non deve superare i 15 g.

L'elasticità delle fasce elastiche è controllata sul dispositivo MIP-100. Con una distanza nelle serrature pari a 0,3-6,6 mm (Fig. 2.1.41), l'elasticità degli anelli non deve superare: il primo (superiore) - 60-82 N, il secondo e il terzo - 58-78 N.

Le fasce elastiche sono montate sul pistone in un certo ordine usando un dispositivo che protegge le fasce da guasti accidentali (Fig. 2.1.42). Gli anelli installati nelle scanalature del pistone devono muoversi liberamente quando il pistone viene ruotato e immerso nelle scanalature sotto l'azione della propria massa.

Fig. 2.1.41. Misura di un gioco nella serratura di una fascia elastica

1 - sonda a piastre; 2 - una fascia elastica

![]()

Fig. 2.1.42. Installazione della fascia elastica

1 - pistone; 2 - adattamento; 3 - una fascia elastica

Fig. 2.1.43. Mandrino conico a pistone

1 - pistone; 2 - mandrino

Fig. 2.1.44. Installazione di un pistone con una biella nel blocco cilindri MTZ-80

1 - blocco cilindri; 2 - il pistone; 3 - mandrino

I blocchi del primo e del terzo anello del pistone si trovano nelle scanalature del pistone con un angolo di 180 ° rispetto ai blocchi del secondo e del quarto anello.

Il gruppo pistone con anelli e biella è abbondantemente lubrificato con olio diesel e, usando un mandrino conico (Fig. 2.1.43), è installato nella camicia del cilindro, picchiettando delicatamente sul fondo del pistone con una maniglia a martello (Fig. 2.1.44). I bulloni dei cuscinetti della biella sono serrati con una chiave dinamometrica in due o tre fasi.

Dati di regolazione per il montaggio del diesel D-240

Il momento del serraggio finale dei dadi della testata, Nm - 150-170

Coppia di serraggio dei cuscinetti della biella, Nm - 140-160

Lo spazio tra lo stelo della valvola e il bilanciere (spazio termico) su un motore diesel freddo, mm - 0,25-0,30

Il pistone, quando si trova nel PMS, non deve sporgere sopra la superficie del blocco di oltre 0,5 mm Dopo aver installato il gruppo pistone e i cappelli dei cuscinetti della biella, viene installata una pompa dell'olio, le tubazioni di scarico e aspirazione e la coppa viene chiusa.

La guarnizione del basamento è lubrificata su entrambi i lati con pasta di grafite (polvere di grafite al 40% e olio diesel al 60%) o con sigillante Elastosil 137-83; 30-50 g di olio diesel viene versato nei cilindri. Anche la guarnizione della testata su entrambi i lati è lubrificata con pasta di grafite.

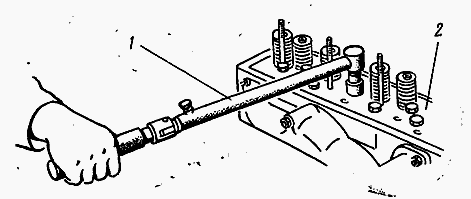

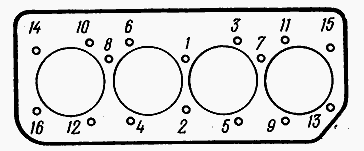

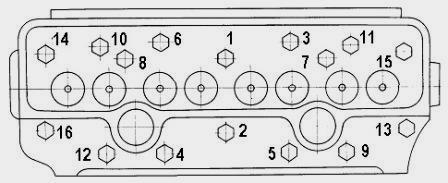

I bulloni di fissaggio della testa sono serrati con una chiave dinamometrica (Fig. 2.1.45) in una certa sequenza (Fig. 2.1.46) in due o tre fasi. Quindi impostare le aste e l'asse del gruppo bilancieri con i bilancieri.

La coppia di serraggio dei dadi di montaggio della testata e gli spazi termici nel meccanismo della valvola devono essere conformi ai dati di regolazione per il volantino diesel MTZ-80.

Fig. 2.1.45. Serraggio dei bulloni della testata D-240

1 - una chiave dinamometrica; 2 - testata

Fig. 2.1.46. L'ordine di un inalazione di bulloni di fissaggio di una testa di cilindri

__________________________________________________________________________

Servizio e regolazioni MTZ-82

____________________________________________________________________________________________________________________________________________________

Funzionamento e assistenza MTZ-82.1, 80.1, 80.2, 82.2

Le condizioni tecniche del motore cambiano durante il suo funzionamento. Lo stato in cui, quando si eseguono le funzioni specificate, i valori impostati dalla documentazione normativa e tecnica vengono violati, vengono chiamati errori.

I seguenti fattori sono parametri e segni qualitativi del normale funzionamento di un motore diesel:

- tempo di avviamento con avviamento elettrico - non più di 20 s, avviando il motore - non più di 2 minuti;

- funzionamento del motore - uniforme, senza interruzioni, stabile in diverse modalità;

- rilascio - senza fumo, mancanza di bussare;

- potenza e consumo specifico di carburante - entro i limiti stabiliti (tolleranze del 5%);

- consumo di petrolio per rifiuti inferiori al 3% del consumo di carburante;

- pressione nella linea dell'olio ad una velocità nominale dell'albero motore di 0,20 ... 0,35 MPa; la rotazione del rotore della centrifuga dopo l'arresto del motore diesel deve essere udibile per 30 s (almeno);

- temperatura del liquido di raffreddamento sotto carico diesel normale - entro 95 ° C;

- il flusso di gas dallo sfiatatoio è trascurabile;

- il motore di avviamento deve essere avviato da un avviatore elettrico con non più di tre tentativi;

- l'assenza di perdite di liquido refrigerante, olio, carburante, liquido refrigerante nell'olio (o viceversa).

In caso di deviazione di uno qualsiasi dei parametri elencati dai limiti consentiti o del verificarsi di uno qualsiasi dei segni citati di un malfunzionamento del motore diesel, è necessario identificare la causa del guasto o del malfunzionamento ed eliminarlo.

Se nel processo di monitoraggio delle condizioni tecniche o come risultato di una ricerca della causa del guasto, viene stabilito che il motore ha raggiunto lo stato limite da qualche criterio, viene inviato per la revisione.

Istruzioni generali per lo smontaggio e il montaggio: smontare il meccanismo in condizioni che escludono inquinamento o danni, nonché soddisfare i requisiti di sicurezza; le parti accoppiate che funzionano o si bilanciano in una posizione collegata non devono essere a corto di personale; lavorare in una coppia di parti deve essere raccolto da marchi (marchio) e installato solo nei loro luoghi originali; ad ogni assemblaggio di aste è necessario inserire nuove rondelle di sicurezza; Prima del montaggio, tutti i canali dell'olio dell'albero a gomiti e la cavità dei perni delle bielle devono essere puliti, lavati con carburante e soffiati con aria; Il corretto serraggio dei giunti filettati critici durante il montaggio è cruciale.

La densità del moncone della testa rispetto al blocco può essere influenzata a causa di un serraggio insufficiente dei dadi per il fissaggio della testa, crepe nelle parti, incoerenze nelle estremità sporgenti delle canne dei cilindri rispetto al piano del blocco, deformazioni del piano inferiore della testata.

Se necessario, sostituire le guarnizioni tra la testa e il blocco cilindri come segue (si consideri l'esempio di D-245):

- rimuovere il filtro dell'aria grosso e il silenziatore, portare la cappa nella posizione superiore;

- diesel pulito;

- drenaggio del liquido di raffreddamento dal sistema di raffreddamento;

- scollegare e rimuovere il tubo di alimentazione dell'aria al compressore;

- allentare i morsetti e rimuovere il tubo di scarico del turbocompressore;

- svitare il raccordo e rimuovere il tubo dell'indicatore di intasamento dell'aria;

- scollegare la staffa di montaggio e rimuovere il purificatore d'aria;

- indebolire le fascette del tubo di transizione del tubo di scarico dell'olio da un turbocompressore;

- svitare i dadi di fissaggio e rimuovere il collettore di scarico insieme al turbocompressore;

- scaricare l'acqua e scollegare il tubo di scarico del riscaldamento della cabina dal rubinetto di scarico e spostare il tubo di lato;

- scollegare il cavo di comando del tachimetro;

- scollegare il tubo di scarico del riscaldatore dal rubinetto del blocco;

- scollegare i tubi del radiatore e la pompa del sistema di raffreddamento dall'alloggiamento del termostato;

- scollegare il raccordo del tubo di scarico del combustibile sul quarto ugello;

- svitare e rimuovere i tubi del carburante ad alta pressione;

- svitare i dadi di fissaggio e rimuovere il tappo;

- svitare i bulloni di fissaggio e rimuovere il coperchio della testata con il collettore di aspirazione;

- il bullone del raccordo del tubo dell'olio è svitato dalla testa sulla parete posteriore del rullo;

- svitare i dadi di fissaggio e rimuovere la trave del bilanciere, estrarre le aste;

- svitare e rimuovere la testata nella guarnizione;

- pulire il piano del connettore della testa e il blocco cilindri con un raschietto da fuliggine e parti aderenti della guarnizione;

- installare una nuova guarnizione, installare la testa nello smontaggio inverso della sequenza.

Per un motore diesel D-65N, per sostituire la guarnizione tra testa e blocco cilindri, procedere come segue:

- allentare i bulloni che fissano i morsetti,

- rimuovere i tubi e il tubo di scarico del motore di avviamento;

- svitare i bulloni e rimuovere il tubo di scarico del motore di avviamento;

- separare la testata e il tubo di alimentazione dell'acqua, il tubo a bassa pressione e i filtri del carburante, il collettore di scarico, i tubi ad alta pressione e gli ugelli;

- dopo aver svitato i bulloni, rimuovere un coperchio di una testa di cilindri;

- dopo aver svitato i dadi di fissaggio, rimuovere il filtro del carburante e una testata;

- sostituire la guarnizione con una nuova;

- posizionare la testata e il filtro in posizione e fissarli con i dadi;

- collegare i tubi di bassa pressione e filtrare i tubi di bassa pressione e il collettore di scarico agli ugelli;

- mettere il coperchio della testata in posizione e fissarlo con le viti;

- collegare il tubo di alimentazione dell'acqua alla testata;

- posizionare il tubo di scarico e fissarlo;

- posizionare il tubo dell'acqua del motore di avviamento;

- serrare i bulloni di fissaggio dei collari sui tubi di collegamento.

Per premere uniformemente la testa contro il blocco cilindri, i dadi dei prigionieri di fissaggio devono essere serrati con una chiave dinamometrica in una certa sequenza (Fig. 2.81). La coppia di serraggio deve essere 150 ... 180 Nm.

Per premere uniformemente la testa contro il blocco cilindri, i dadi dei prigionieri di fissaggio devono essere serrati con una chiave dinamometrica in una certa sequenza (Fig. 2.81). La coppia di serraggio deve essere 150 ... 180 Nm.

In caso di calo di potenza, fumo intenso e fuga di gas attraverso lo sfiatatoio, difficoltà di avviamento, calo della pressione dell'olio inferiore a 0,15 MPa, comparsa di colpi (presumibilmente associati a un meccanismo a manovella), nonché con un grande esaurimento dell'olio motore, il diesel deve essere smontato e ispezionato (in al chiuso).

Quando si smonta un motore diesel per la riparazione, è necessario pulire la cavità dei perni della biella dell'albero motore. Per fare ciò, rimuovere le coppiglie e svitare i tappi a vite.

Ispezionare il diesel smontato, tenendo conto di quali segni sono stati osservati prima dello smontaggio. Quindi, se un motore diesel fuma molto, consuma molto olio, non sviluppa la potenza richiesta, è difficile avviarlo, è necessario prima di tutto controllare le condizioni e il grado di usura delle fasce elastiche, dei pistoni e dei cilindri.

Gli anelli di compressione del pistone devono essere sostituiti se il gioco nella serratura supera 5 mm o se il gioco in altezza tra l'anello e la scanalatura supera 0,5 mm.

Prima di sostituire le fasce elastiche, le scanalature degli anelli e i fori di scarico dell'olio nel pistone vengono accuratamente puliti dalla fuliggine e lavati con gasolio.

Prima di installare una nuova fascia elastica, è necessario verificarla contro il cilindro e il pistone. Per controllare l'anello sul cilindro, è installato all'interno e viene misurato lo spazio nella serratura. Quindi l'anello viene guidato da un pistone nella parte inferiore del cilindro per stabilire la natura della sua possibile produzione. Quando si controlla l'anello sul pistone, viene fatto rotolare lungo la sua scanalatura con uno spessore dell'anello maggiore della profondità della scanalatura del pistone, è considerato inadatto.

Per regolare lo spazio nella serratura, l'anello deve essere accuratamente bloccato in una morsa (usando spugne rimovibili in rame, piombo o alluminio in modo da non disturbare la sua forma corretta) e tagliare con cura un metallo in eccesso su un lato con un file personale. Per la regolazione in altezza, l'anello deve essere posizionato su un pezzo di tela smerigliata steso su un punto uniforme e delicatamente, con una pressione uniforme dalla mano, con un movimento circolare, macinarlo da un lato. Un segno di una corretta regolazione in altezza degli anelli è il loro lento movimento nelle scanalature senza incepparsi sotto l'influenza del loro stesso peso, se il pistone viene ruotato a peso in direzione assiale a mano.

È meglio rimuovere quelli vecchi e mettere sul pistone nuovi anelli con uno speciale estrattore, se non è lì, è possibile utilizzare diverse piastre di metallo sottili e strette che vengono inserite con cura sotto uno di ciascun anello rimovibile (inserito).

È meglio rimuovere quelli vecchi e mettere sul pistone nuovi anelli con uno speciale estrattore, se non è lì, è possibile utilizzare diverse piastre di metallo sottili e strette che vengono inserite con cura sotto uno di ciascun anello rimovibile (inserito).

Quando si installano gli anelli, i cromati vengono posizionati nella scanalatura superiore della seconda e terza scanalatura conica ("minuto") nelle scanalature con un segno verso il fondo del pistone. L'anello raschiaolio ("doppio") con un espansore è posizionato in modo tale che nella parte superiore della scanalatura vi sia un anello con scanalature di drenaggio (scanalature verso il basso) e nella parte inferiore dell'anello senza scanalature di drenaggio, con una rientranza rettangolare verso il basso.

Quando si installa il pistone nel cilindro, i blocchi dell'anello sono posizionati ad un angolo di 90 ° l'uno rispetto all'altro, ma in modo che i blocchi dell'anello non siano opposti al foro del dito. I pistoni sono posizionati negli stessi cilindri in cui hanno lavorato, lo specchio del cilindro è lubrificato con olio motore prima di installare il pistone.

I rumori caratteristici del motore, nonché una riduzione della pressione di esercizio nel sistema di lubrificazione, testimoniano la grande usura dei cuscinetti del meccanismo a manovella. L'usura dei cuscinetti della biella viene rilevata da colpi sordi a livello del punto morto inferiore della corsa del pistone; L'usura indigena è caratterizzata da chiari colpi di tono basso nella zona dell'albero motore.

Quando si determina la necessità di sostituire i gusci dei cuscinetti con un calo della pressione dell'olio, è necessario assicurarsi che non vi siano altri motivi per la caduta di pressione (malfunzionamento del manometro, filtro della pompa dell'olio intasato, malfunzionamento della valvola di scarico, surriscaldamento del motore, ecc.). Il gioco deve prima essere verificato con i cuscinetti della biella, poiché si usurano molto prima di quelli principali.

valore gioco radiale tra il collo dell'albero e il rivestimento può essere determinato usando un filo di piombo o una piastra di ottone calibrata della sonda per questo, una delle bielle viene svitata e i dadi dei bulloni della biella vengono svitati e il coperchio viene rimosso con il rivestimento inferiore. Le fodere e il collo vengono asciugati. Due pezzi di filo di piombo puro oliato da 70 a 80 mm di lunghezza e 1-1,5 mm di spessore sono posati obliquamente sulla superficie interna del liner. Quindi il coperchio della biella viene posizionato con cura, i bulloni della biella vengono serrati con una forza di 70 - 80 N e l'albero motore ruota di 360 °. Successivamente, è necessario verificare se i dadi dei bulloni della biella sono allentati, rimuovere il cappuccio del cuscinetto e rimuovere i pezzi del filo ondulato. Se, dopo aver ruotato l'albero, i dadi dei bulloni della biella sono allentati, devono essere serrati, ruotare nuovamente l'albero di 360 ° e controllare nuovamente il serraggio dei bulloni. Viene misurato lo spessore del filo ondulato e, se supera un certo valore del gioco radiale, le camicie vengono sostituite per l'intero set di bielle (necessariamente sia superiore che inferiore). Utilizzando il filo conduttore, è possibile misurare anche i giochi nei cuscinetti principali dell'albero motore.

valore gioco radiale tra il collo dell'albero e il rivestimento può essere determinato usando un filo di piombo o una piastra di ottone calibrata della sonda per questo, una delle bielle viene svitata e i dadi dei bulloni della biella vengono svitati e il coperchio viene rimosso con il rivestimento inferiore. Le fodere e il collo vengono asciugati. Due pezzi di filo di piombo puro oliato da 70 a 80 mm di lunghezza e 1-1,5 mm di spessore sono posati obliquamente sulla superficie interna del liner. Quindi il coperchio della biella viene posizionato con cura, i bulloni della biella vengono serrati con una forza di 70 - 80 N e l'albero motore ruota di 360 °. Successivamente, è necessario verificare se i dadi dei bulloni della biella sono allentati, rimuovere il cappuccio del cuscinetto e rimuovere i pezzi del filo ondulato. Se, dopo aver ruotato l'albero, i dadi dei bulloni della biella sono allentati, devono essere serrati, ruotare nuovamente l'albero di 360 ° e controllare nuovamente il serraggio dei bulloni. Viene misurato lo spessore del filo ondulato e, se supera un certo valore del gioco radiale, le camicie vengono sostituite per l'intero set di bielle (necessariamente sia superiore che inferiore). Utilizzando il filo conduttore, è possibile misurare anche i giochi nei cuscinetti principali dell'albero motore.

Durante il montaggio dei cuscinetti principali e di biella, è severamente vietato:

- raschiare le superfici di lavoro delle fodere;

- limare i cappelli dei cuscinetti principali, nonché mettere le guarnizioni nella giunzione delle fodere e tra le fodere e i letti;

- smontare i gusci dei cuscinetti e installarli anche su un altro perno dell'albero;

- riorganizzare i cappucci della testa inferiore della biella o capovolgerli;

- mettere bulloni e perni di biella con filetti estesi o strappati;

- regolare il gioco dei cuscinetti serrando in modo incompleto i dadi dei bulloni della biella e i dadi dei prigionieri dei cuscinetti principali;

- bloccare i dadi dei prigionieri del cuscinetto principale con piastre utilizzate più di due volte.

Prima di assemblare il meccanismo a manovella, tutti i canali conduttori di olio nel basamento e sull'albero motore, nonché le cavità dei colli delle bielle, devono essere puliti, lavati con gasolio e soffiati con aria compressa. I letti e le superfici esterne delle camicie devono essere asciugati e il perno dell'albero deve essere ingrassato con uno strato sottile di olio motore. Un albero a gomito correttamente disposto dovrebbe ruotare liberamente in cuscinetti serrati senza alcun segno di grippaggio e le teste inferiori della biella dovrebbero muoversi lungo il collo dallo sforzo della mano.

Riparazione di crepe nel blocco - basamento e testata. Le crepe vengono tagliate ad un angolo di 60 ° a 2/3 dello spessore della parete e forate alle estremità, la superficie adiacente viene pulita con una lucentezza metallica. La saldatura viene eseguita con corrente continua di polarità inversa dagli elettrodi 034 ... 1 senza riscaldamento locale. Il diametro dell'elettrodo è di 3 mm, la resistenza attuale è 90 ... 120 A. Per garantire la tenuta, si consiglia di saldare la saldatura con saldatura dolce o impregnare con colla epossidica. Dopo la riparazione, i test di tenuta vengono eseguiti a una pressione di 0,4 ... 0,5 MPa per 2 minuti utilizzando una soluzione contenente 10 l di acqua in 1 litro di acqua 15 g di carbonato di sodio, 2 ... 3 g di nitrato di sodio e 0,1 .. .0.3 g di emulsionante OP-7.

Il malfunzionamento può anche essere eliminato applicando patch. Per questo, viene utilizzata una composizione adesiva a base di resina epossidica: 15 parti di dibutilftalato e 10 parti di polietilene poliammide per 100 parti in peso di resina ED-6. Altre 50 parti di grafite (o 150 parti di polvere di ghisa e 20 parti di mica macinata). Prima dell'applicazione: colla la superficie viene preparata come prima del restauro mediante saldatura con ulteriore sgrassaggio con acetone o benzina.

Un buon tempismo apre e chiude le valvole in stretta conformità con il diagramma di temporizzazione adottato per il motore. Le fasi di distribuzione del gas vengono violate a causa di un'installazione errata degli ingranaggi o nel caso di una modifica degli spazi tra i bilancieri e gli steli delle valvole.

I denti degli ingranaggi di distribuzione, oltre agli ingranaggi della trasmissione della pompa del sistema di lubrificazione, devono essere installati secondo i segni: il dente dell'ingranaggio della trasmissione dell'albero motore, su cui è applicato il segno “c”, deve essere installato tra due denti dell'ingranaggio intermedio con i segni “c”. Le condizioni tecniche degli ingranaggi sono monitorate da un'ispezione esterna e controllando il gioco della maglia, che dovrebbe essere 0,2 ... 0,5 mm. Se almeno un dente si rompe di oltre un ottavo della sua lunghezza, è necessario un cambio di marcia. Il divario nell'innesto degli ingranaggi viene controllato con un'astina di livello o il pompaggio di una piastra di piombo: piastre con uno spessore di 0,5 ... 1,1 mm vengono posizionate sui denti degli ingranaggi in tre punti equidistanti e, facendo rotolare gli ingranaggi, farli rotolare; lo spessore della sezione stropicciata determina la distanza; se supera 1,1 mm, sono necessari cambi di marcia.

La riduzione delle distanze termiche nel meccanismo della valvola comporta l'apertura anticipata e la successiva chiusura delle valvole. L'assenza di spazi vuoti porta a una decompressione parziale del motore diesel, che è accompagnata dal completamento delle valvole.

Durante il funzionamento diesel, a causa dell'usura delle superfici di lavoro delle sedi delle valvole e delle facce delle valvole, la tenuta dei giunti valvola-sede è compromessa, a volte può essere eliminata. lappaturavalvole, che viene eseguito in questo modo:

- rimuovere la testata del motore, pulirla da depositi di olio e carbone. Per essere sicuri di installare le valvole al loro posto durante il montaggio, hanno messo le etichette sulle loro piastre;

- rimuovere le valvole dalla testata. Pulire accuratamente le valvole e le loro sedi dalla fuliggine, sciacquare con cherosene e ispezionare. Se le piastre e gli steli delle valvole non sono deformati e non vi sono incrinature sugli smussi e sulle sedi delle valvole, è possibile ripristinare la tenuta mediante rettifica. In presenza di questi difetti, le valvole devono essere sostituite con nuove e le sedi devono essere rettificate;

- pulire i canali di ingresso e uscita della testata e risciacquare con gasolio;

- applicare uno strato sottile di pasta GOI o unguento per smerigliatura sullo smusso della valvola, ingrassare l'albero con olio motore e rimettere la valvola in posizione;

- usando un attrezzo speciale o un trapano a mano con una ventosa, ruotare la valvola in senso orario di 113 giri, quindi nella direzione opposta di 114 giri (premendo leggermente la piastra della valvola). È impossibile strofinare con un movimento circolare.

Sollevando periodicamente la valvola e applicando nuove porzioni di pasta allo smusso, continuare a lappare fino a quando una cintura opaca continua con una larghezza di almeno 1,5 mm appare sugli smussi della valvola e della sede (Fig. 2.82);

- dopo la lappatura, sciacquare le valvole e le sedi con cherosene e asciugare. Installare le valvole con le molle in posizione;

- controllare che l'accoppiamento della sede valvola non presenti perdite. Per fare questo, versare il cherosene nei canali di ingresso e uscita (alternativamente) e tenerlo lì per due minuti. L'assenza di perdite indica una tenuta sufficiente dell'interfaccia.

Gli ugelli rimossi dal motore diesel vengono lavati con cherosene o gasolio, la pressione di iniezione viene controllata utilizzando i dispositivi KI-562 o KI-333Z, nonché la tenuta degli atomizzatori e la qualità dell'atomizzazione del combustibile.

Nel processo di smontaggio, i tappi vengono svitati, il controdado della vite di regolazione viene rilasciato, la vite di regolazione viene svitata, allentando la molla, dopodiché il dado dello spruzzatore viene svitato e lo spruzzatore viene rimosso. Successivamente, immergere la custodia e l'ago dello spruzzatore per 10-15 minuti in cherosene (non possono essere a corto di personale). Le parti lavate vengono ispezionate e misurate: vengono cambiate quelle che presentano crepe, graffi, fratture e scolorimenti e tracce di corrosione sulle superfici di precisione del corpo e degli aghi.

Dai fori degli ugelli coked con un ago o una stringa con un diametro di 0,25..0,28 mm rimuovere i depositi di carbonio e sciacquarli, con un trapano o un filo, pulire i fori di alimentazione del carburante dell'atomizzatore. I resti di depositi di fuliggine e catrame vengono rimossi con una spazzola (ottone) o un raschietto.

L'ago dello spruzzatore, bagnato con gasolio ed esteso per un terzo della lunghezza dal corpo, dovrebbe inclinare lo spruzzatore a 45 ° e abbassarsi liberamente sotto il suo stesso peso.

Gli ugelli vengono assemblati serrando i dadi degli spruzzatori con una coppia di 70 ... 80 Nm, la pressione di avvio dell'iniezione viene regolata e la tenuta dello spruzzatore e la qualità della spruzzatura vengono controllate (se i risultati non sono soddisfacenti, lo spruzzatore viene cambiato).

Installare gli ugelli su un motore diesel. Dopo l'avviamento, è necessario assicurarsi che non vi siano perdite nei punti di fissaggio delle tubazioni del carburante ad alta pressione, verificare la tenuta degli ugelli alle sedi della testata (non è consentita la fuoriuscita di gas, determinata dal sibilo).

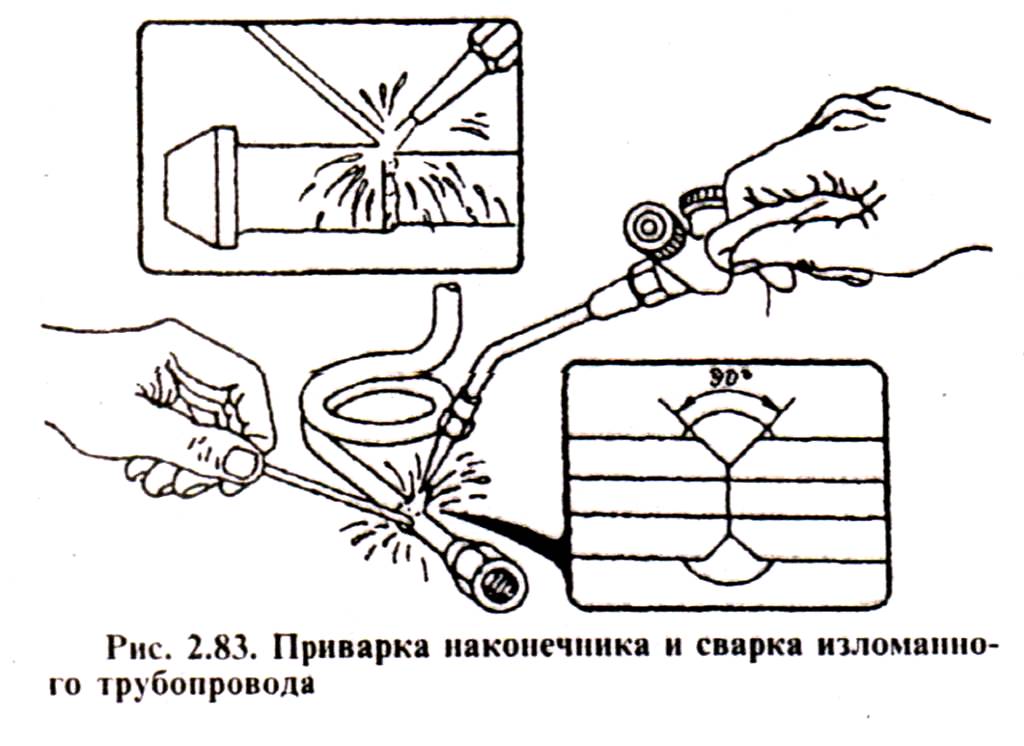

Tubazioni del carburante ad alta pressione riparazione mediante sbarco o sostituzione di punte (danneggiate dall'usura del cono di tenuta).

Per sostituire la punta del cono, l'estremità del tubo viene tagliata con danni e le sbavature vengono rimosse. Quindi creare una nuova punta e saldarla fino alla fine della linea del carburante (Fig. 2.83). Il foro centrale è praticato con un trapano con un diametro di 2 mm ad una profondità di 25 ... 30 mm.

Le tubazioni riparate devono superare un test idraulico a una pressione di 30 MPa per un minuto.

Ci sono frequenti casi di rottura del filo sui raccordi, quando il dado avvitato è inclinato. Per evitare ciò, è necessario serrare a mano i dadi di raccordo sul raccordo a pressione della pompa e sull'ugello dell'ugello, quindi serrarli con una chiave inglese. Quando si scollega la linea del carburante dall'ugello, allentare il serraggio del dado a risvolto della linea del carburante e sul raccordo a pressione della pompa. Quando si schiacciano le facce dei dadi dell'atomizzatore, gli ugelli entrano saldamente nei fori nella testa. Pertanto, prima di montare l'ugello sulla testata diesel, pulire il punto di giunzione, posizionare la guarnizione sull'ugello di spruzzatura e premerla contro il dado. Altrimenti, potrebbe spostarsi rispetto al foro in cui entra la pistola e crollare durante l'installazione. L '"ugello - testata" del giunto sarà depressurizzato o la pistola a spruzzo è installata con una inclinazione, che provoca il suo surriscaldamento e inceppamento.

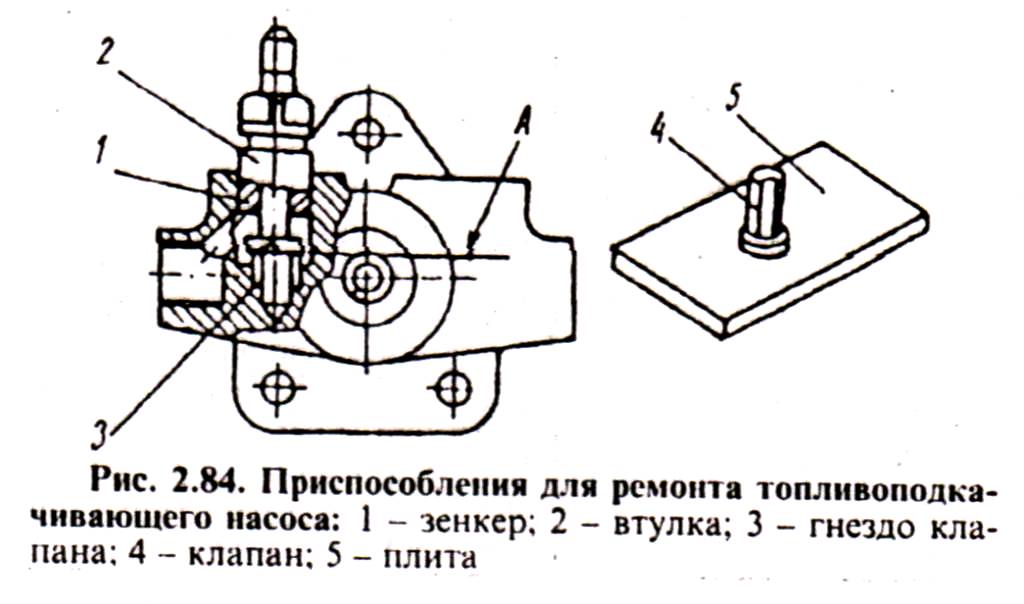

malfunzionamenti pompa del carburante causare una riduzione delle prestazioni e influire sull'avvio e sul funzionamento del motore diesel.

Prima di tutto, iniziare è difficile perché a una bassa velocità dell'albero motore, la pompa erogherà meno carburante anche a una pressione inferiore. In caso di aumento del carico e basso pompaggio del carburante, ci saranno interruzioni nel funzionamento del motore diesel. Con una maggiore usura delle principali superfici di lavoro della pompa (pistone e cilindro), la pressione nella linea diminuisce (a una pressione inferiore a 0,1 MPa, l'ulteriore utilizzo della pompa è impraticabile). In tali pompe, le valvole, i pistoni, i fori dei pistoni, le sedi delle valvole e lo spazio tra l'asta di spinta e il manicotto sono solitamente usurati.

La riparazione delle pompe di adescamento del carburante viene eseguita su dispositivi speciali. Al fine di eliminare irregolarità e segni di usura, la superficie di tenuta A (Fig. 2.84) viene elaborata manualmente con un trapano frontale 1. Per fare ciò, il gambo viene inserito nel foro del manicotto di guida 2, che, insieme alla svasatura, viene avvitato al posto dell'otturatore della valvola. Quindi sul gambo mettere l'impugnatura con un foro quadrato, che ruota la svasatura. In caso di altezza insufficiente della cinghia, una nuova sede della valvola viene nuovamente premuta nel foro. Prima del montaggio, le superfici di accoppiamento del nido e del corpo sono rivestite con colla epossidica o colla BF-2.

La superficie di tenuta della valvola 4 (dal policaprolattame) viene sfregata fino a quando i segni di usura vengono eliminati con la pasta su una piastra di ghisa 5 o una sabbia abrasiva a grana fine posata sulla piastra.

L'aumentato spazio tra l'asta di spinta e il manicotto viene ripristinato espandendo i fori nella manica sotto la dimensione di riparazione aumentata dell'asta di spinta.

Un foro usurato per il pistone viene trattato a dimensioni di riparazione con lappatura in ghisa. Il pistone è rettificato su una rettificatrice senza centri, cromato, rettificato di nuovo e rettificato in posizione.

La riparazione delle parti dello spintore è ridotta allo spiegamento di fori nell'alloggiamento e al rullo e alla fabbricazione di un asse di diametro maggiorato.

I malfunzionamenti della pompa di iniezione nel processo di lavoro possono essere identificati solo parzialmente, la maggior parte di essi viene determinata utilizzando attrezzature speciali (in officina).

Sostituzione del tubo flessibile del radiatore superiore prodotto nella seguente sequenza:

- indebolire il fissaggio dei supporti inferiori del radiatore (svitare il dado di 5 ... 10 giri);

- scollegare le smagliature;

- allentare le fascette stringitubo e rimuovere il tubo dal tubo del radiatore e dall'alloggiamento del termostato;

- installare un nuovo tubo flessibile, posizionare le fascette su di esso senza serrare i bulloni delle fascette;

- collegare i supporti del radiatore, quindi serrare le fascette stringitubo;

- serrare i dadi dei supporti del radiatore inferiore (senza serrare a rottura), perché per il normale funzionamento delle molle ammortizzanti, deve esserci uno spazio tra le loro forche.

La guarnizione tra la testa e il cilindro del motore di avviamento viene sostituita nel seguente ordine:

- svuotare il liquido di raffreddamento dal sistema di raffreddamento diesel;

- scollegare il tubo del sistema di raffreddamento dalla testa;

- svitare i dadi del fissaggio della testa, rimuovere la testa e la guarnizione;

- pulire i piani dei connettori della testata e del cilindro dalla fuliggine e dalle parti aderenti della vecchia guarnizione; installare una nuova guarnizione, testare e serrare i dadi di fissaggio (serrare in diagonale, uniformemente, in più fasi, il momento del serraggio finale dei dadi è 62 ... 72 Nm);

- collegare il tubo del sistema di raffreddamento alla testa e riempire il sistema di liquido.

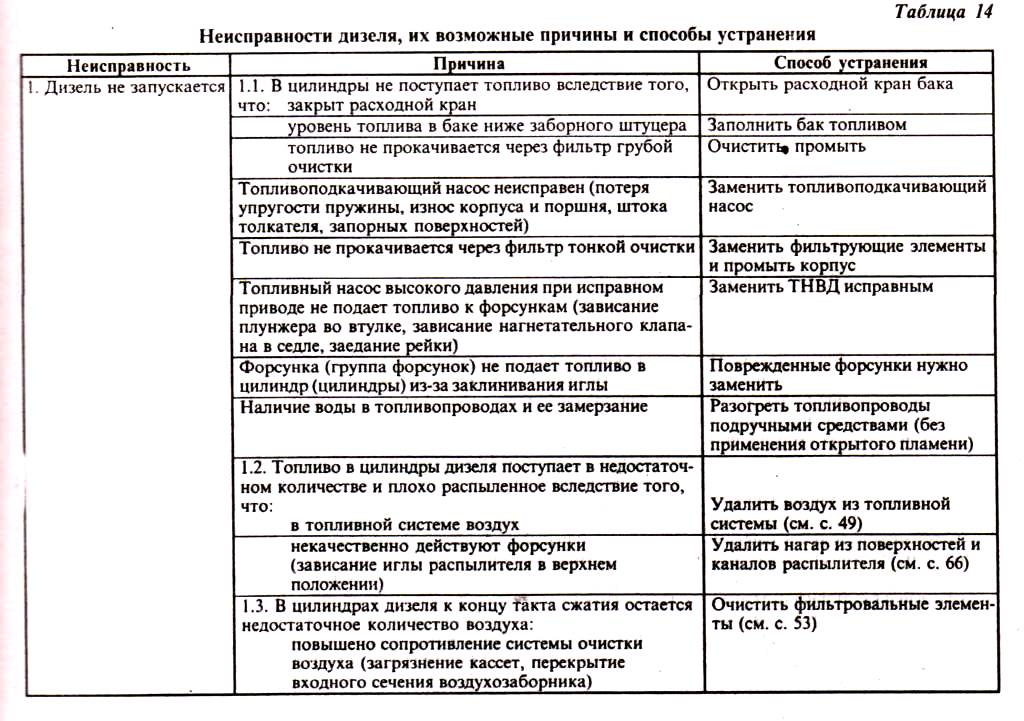

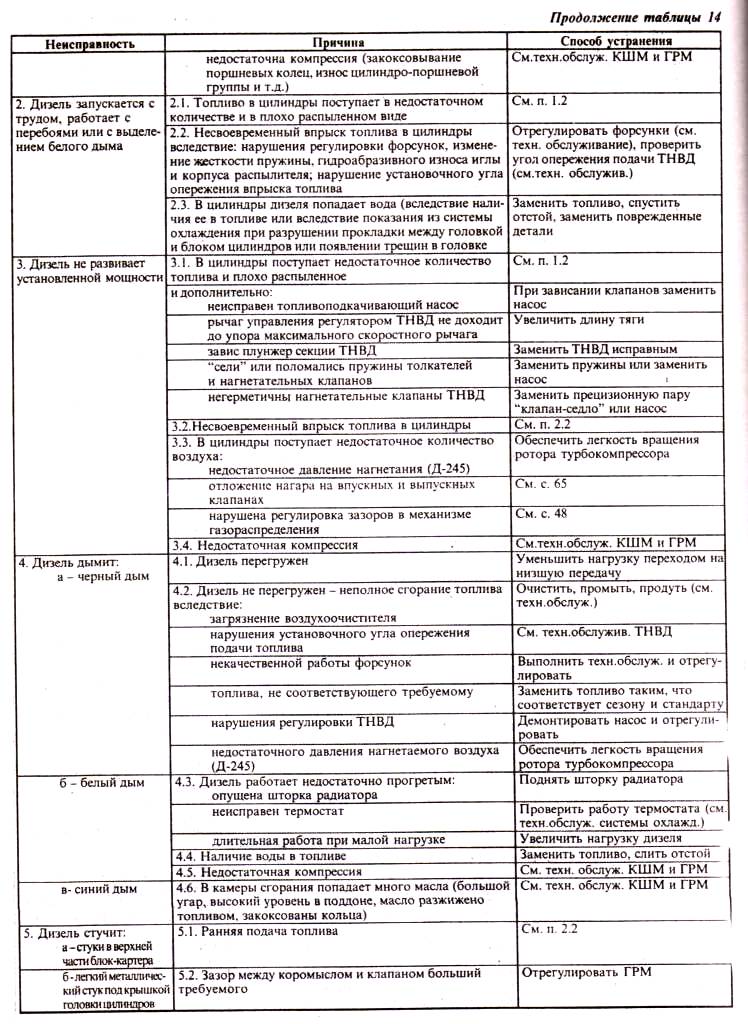

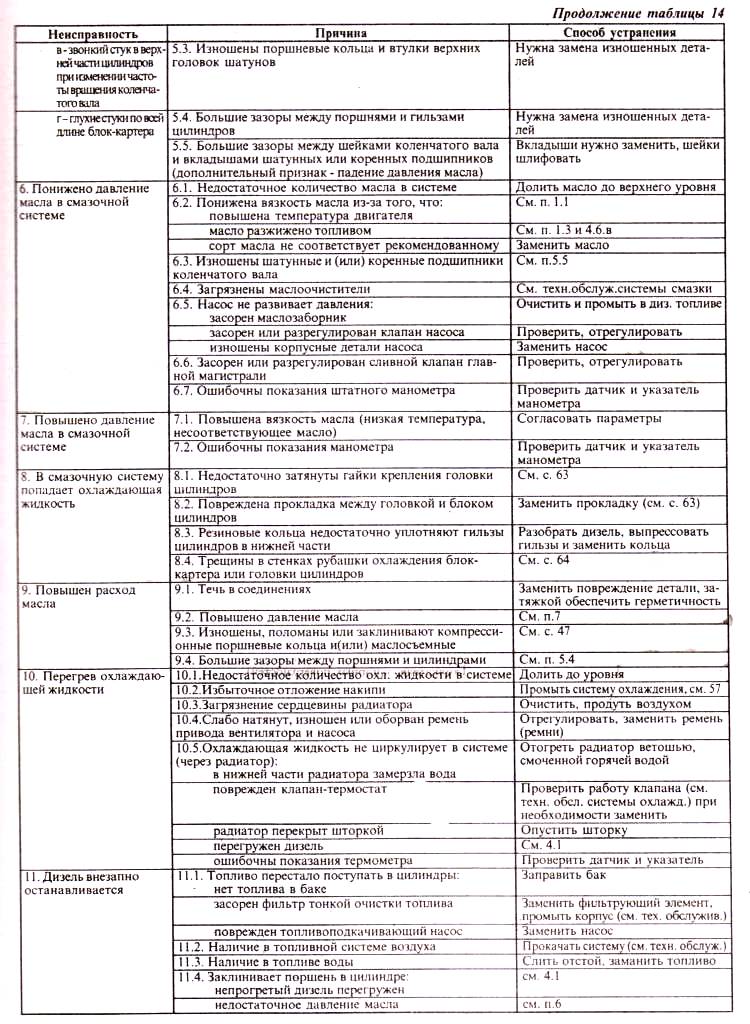

I principali malfunzionamenti del diesel, le loro possibili cause e rimedi sono riassunti nella tabella. 14.

utile preriscaldatore liquido caratterizzato dal fatto che quando la corrente viene applicata ai terminali della valvola elettromagnetica, si sente lo scatto dei contatti, il riscaldamento, la spirale di controllo acquisisce un colore rosso chiaro, la ventola si accende immediatamente dopo l'accensione. Nella tabella sono riportati i possibili malfunzionamenti della torcia elettrica e dei riscaldatori di liquido e i metodi per la loro eliminazione. 15 e 16.

Testata diesel D-243

La testata del motore D-243 del trattore MTZ-82/80 è una ghisa, nelle cavità interne delle quali sono presenti canali di entrata e uscita chiusi da valvole.

Per garantire la dissipazione del calore, la testata ha cavità interne in cui circola il refrigerante. Sulla parte superiore della testata sono presenti montanti, un bilanciere con bilancieri, un coperchio della testa, un collettore di aspirazione e un coperchio del cappuccio che copre il meccanismo della valvola.

Quattro ugelli sono installati nella testa del blocco motore MTZ-82/80 sul lato della pompa del carburante e un collettore di scarico è attaccato alla testa sul lato del generatore.

Per sigillare il connettore tra la testa e il blocco cilindri, è installata una guarnizione in tessuto privo di amianto o privo di amianto rinforzata con lamiera di acciaio perforata. I fori per le canne dei cilindri e il canale dell'olio sono bordati da gusci d'acciaio.

Controllo del serraggio dei bulloni della testata del motore D-243

Controllare il serraggio dei bulloni della testata del motore a combustione interna D-243 del trattore MTZ-82/80 alla fine del rodaggio e dopo 1000 ore di funzionamento su un motore diesel riscaldato nel seguente ordine:

Rimuovere il cappuccio e il coperchio della testata;

Rimuovere l'asse del bilanciere con bilancieri e puntoni;

Usando una chiave dinamometrica, controllare il serraggio di tutti i bulloni di montaggio della testata nella sequenza mostrata nella Figura 19 e serrare se necessario. Coppia di serraggio -200 ± 10 Nm.

Dopo aver verificato la tenuta dei bulloni che fissano la testata al motore, reinstallare l'asse del bilanciere e regolare il gioco tra le valvole e i bilancieri.

Diagramma sequenziale dei bulloni di serraggio della testata del motore diesel D-243

Il blocco cilindri del motore diesel D-243

Il blocco cilindri è la parte principale del corpo del motore diesel ed è una fusione in ghisa dura. Quattro fori rimovibili realizzati in ghisa speciale sono installati nei fori verticali del blocco.

Il rivestimento è installato nel blocco cilindri del motore MTZ-82/80 in due cinghie di centraggio: superiore e inferiore. Nella zona superiore, il rivestimento è fissato con un collare, nella parte inferiore: è sigillato con due anelli di gomma situati nelle scanalature del blocco cilindri.

Le fodere sono ordinate in tre gruppi di dimensioni in base al diametro interno: grande (B), medio (C) e piccolo (M). La marcatura del gruppo viene applicata sul cono di entrata della manica.

È necessario installare i manicotti del blocco motore D-243 di un gruppo di dimensioni. Il refrigerante circola tra le pareti del blocco cilindri e le camicie, le pareti terminali e le partizioni trasversali del blocco cilindri hanno maree progettate per formare cuscinetti dell'albero motore.

I coperchi sono installati su queste maree. Le maree insieme alle coperture formano letti per i cuscinetti principali. I letti dei gusci dei cuscinetti principali sono annoiati da un gruppo di unità con cappucci dei cuscinetti principali. Lo scambio di copertine non è consentito.

Il blocco cilindri D-243 ha un canale longitudinale, da cui l'olio fluisce attraverso i canali trasversali verso i cuscinetti principali dell'albero motore e i cuscinetti dell'albero a camme.

Sulle superfici esterne del blocco cilindri sono presenti piani di accoppiamento lavorati per il fissaggio di un filtro dell'olio centrifugo, una pompa dell'acqua, filtri grossolani e fini per il carburante e un bocchettone di riempimento dell'olio.

Meccanismo di temporizzazione del diesel D-243

Il meccanismo di distribuzione del gas del motore D-243 del trattore MTZ-82/80 è costituito da un albero a camme, valvole di aspirazione e di scarico, nonché parti della loro installazione e trasmissione: pulsanti, aste, bilancieri, viti di regolazione con dadi, piastre con cracker, molle, montanti e assi bilanciere.

L'albero a camme è a tre punti, guidato dall'albero motore attraverso l'ingranaggio di distribuzione. I cuscinetti dell'albero a camme sono tre boccole, premute nei fori del blocco. Il mozzo anteriore (sul lato della ventola) in lega di alluminio ha un collare di spinta che trattiene l'albero a camme dal movimento assiale, le boccole rimanenti sono in ghisa.

I pulsanti del motore D-243 sono in acciaio. La superficie di lavoro della piastra di spinta è fusa con ghisa sbiancata e presenta una superficie sferica con un ampio raggio (750 mm). Come risultato del fatto che le camme dell'albero a camme sono realizzate con un cono piccolo, i pulsanti durante l'operazione ruotano.

Le aste di spinta sono realizzate in barra d'acciaio. La parte sferica che entra nell'asta di spinta e nella coppa dell'asta sono indurite. I bilancieri del motore MTZ-82/80 sono in acciaio, oscillano su un asse montato su quattro cremagliere.

Rack estremi: maggiore rigidità. L'asse del bilanciere è cavo, ha otto fori radiali per lubrificare il bilanciere. Il movimento del bilanciere lungo l'asse è limitato da molle distanziali.

Le valvole di ingresso e uscita del motore a combustione interna D-243 sono realizzate in acciaio resistente al calore. Si muovono nelle boccole di guida premute nella testata. Ogni valvola D-243 si chiude sotto l'azione di due molle: esterna e interna, che agiscono sulla valvola attraverso una piastra e dei cracker.

I manicotti di tenuta installati sulle boccole delle guide delle valvole impediscono all'olio di entrare nei cilindri diesel e nel collettore di scarico attraverso gli spazi tra gli steli delle valvole e le boccole di guida.

Controllo del gioco tra le valvole e i bilancieri del motore diesel D-243

Controllare gli spazi tra le valvole e i bilancieri del motore e, se necessario, regolare ogni 500 ore di funzionamento, nonché dopo aver rimosso la testata, serrando i bulloni che fissano la testata e quando appare un colpo alla valvola.

Lo spazio tra il bilanciere e l'estremità dello stelo della valvola durante il controllo su un motore diesel non riscaldato (la temperatura dell'acqua e dell'olio non deve essere superiore a 60 ºС) dovrebbe essere:

Per il motore D-243 e le sue modifiche:

Valvole di ingresso e uscita - 0,25 mm (+0,10-0,05)

Quando si regola lo spazio tra l'estremità dello stelo della valvola e il bilanciere su un motore diesel non riscaldato, installare: valvole di ingresso e uscita - 0,25 mm (-0,05)

Regolare le valvole del motore D-243 nella seguente sequenza:

Rimuovere il cappuccio del coperchio della testata e verificare il montaggio dei montanti dell'asse del bilanciere;

- Ruotare l'albero motore del motore MTZ-82/80 fino a quando le valvole non si sovrappongono nel primo cilindro (la valvola di ingresso del primo cilindro inizia ad aprirsi e la valvola di scarico si chiude) e regolare i giochi nelle valvole quarta, sesta, settima e ottava (contando dal ventilatore), quindi girare albero motore di un giro impostando la sovrapposizione nel quarto cilindro e regolando i giochi nella prima, seconda, terza e quinta valvola.

Per regolare il gioco, allentare il controdado della vite sul bilanciere della valvola regolabile e, ruotando la vite, impostare il gioco necessario sull'astina di livello tra il bilanciere e l'estremità dello stelo della valvola. Dopo aver impostato il gioco, stringere il controdado.

Dopo aver regolato il gioco nelle valvole, posizionare il tappo sul coperchio della testata.

_______________________________________________________________________________________________

_______________________________________________________________________________________________

- Guasti all'apparecchiatura del sistema idraulico MTZ-82

_______________________________________________________________________________________________