Моменты затяжки резьбовых соединений двигателя д 240

Блок цилиндров и головка блока дизеля Д-240

Головка блока цилиндров двигателя Д-240 трактора МТЗ-80, МТЗ-82 представляет собой чугунную обработанную отливку. Сбоку к головке прикреплены впускной и выпускной коллекторы. Между головкой и коллектором установлены прокладки из асбостального полотна.

Сверху в головке блока цилиндров двс Д-240 запрессованы восемь направляющих втулок, в которые вставлены впускные и выпускные клапаны. Снизу в головке имеются гнезда под тарелки клапанов.

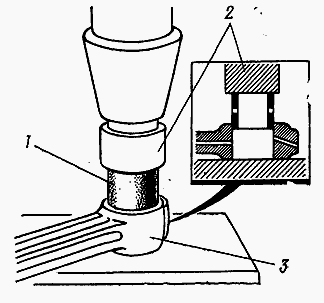

Для улучшения охлаждения форсунок они размещаются в латунных стаканах. Снизу под донышки стаканов установлены уплотнительные шайбы. Стаканы поджаты к шайбам гайками, ввернутыми в головку.

Шатуны двигателя Д-240 стальные, штампованные. В верхнюю головку запрессована биметаллическая втулка (стальная со слоем бронзы). Для смазки поршневого пальца в верхней головке шатуна и втулки есть отверстие.

По внутреннему диаметру втулки сортируются на две размерные группы: с большим диаметром маркируются черной краской, с меньшими - желтой. Нижняя головка шатуна разъемная. Разъем выполнен косым для обеспечения прохода нижней части через гильзу при монтаже. Крышка прикреплена к шатуну двумя болтами из высококачественной стали, застопоренными контровочной пластиной.

К основным дефектам головки блока цилиндров двс Д-240 трактора МТЗ-80, МТЗ-82 относятся: коробление плоскости разъема, износ внутренних поверхностей направляющих втулок, рабочих фасок клапанов и клапанных гнезд; наличие трещин в их перемычках; прогар посадочных мест под уплотнения форсунок или ее стакана.

При проведении технической экспертизы головки блока цилиндров трактора МТЗ-80, МТЗ-82 пользуются таблицей. Утопание клапанов в гнездах головки без снятия ее с блока цилиндров можно определить по выступанию стержней всасывающих клапанов относительно поверхности головки блока цилиндров.

Для этого поочередно устанавливают поршни в в. м. т. на такте сжатия и измеряют расстояние от торца стержня клапана до головки блока. Если выступание стержня клапана превышает показатели, то это указывает на предельный износ тарелок клапанов и их седел.

Одновременно можно определить степень износа кулачков распредвала. Для этого прокручивают коленчатый вал дизеля до полного открытия клапана (при установленном для холодного дизеля тепловом зазоре) и проводят замер расстояния от стержня до головки блока цилиндров.

По разнице расстояний, измеренных при закрытых и полностью открытых клапанах, определяют величину перемещения каждого клапана. Если величина перемещения клапана превышает допустимые значения, распределительный вал дизеля заменяют.

После этих замеров головку блока цилиндров снимают с дизеля Д-240 и подвергают дальнейшей экспертизе. Замеряют коробление плоскости разъема головки цилиндров щупом и поверочной линейкой.

При утопании тарелок клапанов более допустимых размеров, головку заменяют. Если эти размеры не превышают допустимых, то разбирают головку блока цилиндров двс Д-240 и ремонтируют. Для впуска воздуха и выпуска продуктов сгорания необходимо при определенном угле поворота коленчатого вала соединять цилиндры с впускными и выпускными коллекторами. Это обеспечивается верхнеклапанным механизмом газораспределения (ГРМ).

Механизм газораспределения (ГРМ) двс Д-240

Во время работы двигателя трактора МТЗ-80, МТЗ-82 коленчатый вал через шестерни 1, 2 и 14 (рис.1) вращает распределительный вал, имеющий кулачки 13. В нужный момент кулачок подходит к толкателю 12, поднимает его, штангу 11 и короткое плечо коромысла 7. При этом коромысло поворачивается вокруг оси 8 и длинным плечом нажимает на стержень клапана 3, дополнительно сжимая пружину 5 и открывает клапан.

Закрывается клапан под действием этой же пружины. Каждый цилиндр имеет два клапана - впускной и выпускной. Плавный подъем и опускание клапана, и длительность его открытия обеспечивается определенным профилем кулачка.

Рис. 1. Схема клапанного механизма газораспределения двигателя Д-240

1 - шестерня коленчатого вала; 2- промежуточная шестерня; 3 - клапан; 4 - направляющая втулка; 5 - пружина: 6 - упорная тарелка; 7 коромысло; 8 - ось коромысла; 9 - контргайка; 10 - регулировочный винт; 11 штанга; 12 - толкатель: 13 - кулачок распределительного вала; 14 - шестерня распределительного вала

Необходимая последовательность открывания клапана двигателя Д-240 достигается соответствующим размещение кулачков на валу. Так как рабочий цикл четырехтактного двигателя происходит за два оборота коленчатого вала, а впускной и выпускной клапаны за это время должны открываться только по одному разу, распредвал вращается вдвое медленнее коленчатого. Достигается это установкой на распределительном валу приводной шестерни 14, имеющей вдвое больше зубьев, чем шестерня коленчатого вала.

Клапан Д-240 должен открываться при определенном положении поршня в цилиндре. Согласованность действия газораспределительного и кривошипно-шатунного механизмов обеспечивается соединением распределительных шестерен по специально нанесенным меткам. Во время работы двигателя детали механизма нагреваются и расширяются.

Чтобы при этом не нарушалась плотная посадка клапана в седле, между клапаном и бойком коромысла регулировочным винтом 10 устанавливают тепловой зазор (для разных двигателей он находится в пределах 0,3-0,5 мм). Малый зазор, а, следовательно, и неплотная посадка клапана в седле, приводит к прорыву горячих газов через щели и перегреву клапана (возможно коробление тарелки клапана и обгорание ее фаски).

В случае увеличения зазора возникают звонкие стуки, которые хорошо прослушиваются при работающем двигателе. Кроме того, сокращается время и уменьшается величина открытия клапанов, вследствие чего ухудшается очистка цилиндров от продуктов сгорания и уменьшается наполнение их свежим зарядом.

Чтобы продлить время открытия клапанов и улучшить наполнение, очистку цилиндра, клапаны открываются с некоторым опережением (до того, как поршень придет н.м.т.), а закрывается с запаздыванием (после того, как поршень пройдет м.т.), то есть продолжительность открытия клапана составляет более 180° поворота коленчатого вала.

Базовые размеры и регулировочные параметры деталей головки блока цилиндров и ГРМ дизеля Д-240

Выступание стержня клапана, мм (нормальное / допустимое) - 56,0 - 57,2

Перемещение клапана, мм (нормальное / допустимое) - 10,2 - 9,0

Коробление плоскости разъема головки цилиндров, мм - 0,15

Утопание тарелки клапана, мм (нормальное / допустимое) - 0.4-0.7

Допустимый внутренний диаметр втулки клапана, мм - 11,10

Допустимое сжатие наружных клапанных пружин до рабочей высоты, Н - 148

Рабочая высота пружины, мм - 54,0

Сжатие внутренних клапанных пружин до рабочей высоты, Н - 74

Рабочая высота, мм - 48,5

Допустимый диаметр стержня клапана, мм - 10,85

Внутренний диаметр втулки коромысел, мм - 19,02-19,05

Диаметр оси коромысел, мм - 18,98 -19,00

Сухари клапанов и клапанные пружины двигателя Д-240 снимают специальным приспособлением. Если седло клапана имеет трещины, то головку сдают в ремонт. Снятые клапаны маркируют, а затем замеряют диаметр стержня и проверяют биение фаски и изгиб стержня. Биение фаски клапана и изгиб стержня относительно оси клапана не должны превышать 0,03 мм.

При наличии следов прогаров, раковин на фасках клапанов рабочую поверхность фаски тарелки обрабатывают на специальных шлифовальных станках. Рабочую фаску впускного клапана дизелей Д-240 шлифуют под углом 45°. После выведения следов износа ширина цилиндрической части тарелки клапанов должна быть не менее 0,5 мм. Направляющая втулка клапана двс Д-240 заменяется при износе внутреннего отверстия под стержень клапана или ослаблении посадки в головке цилиндров.

При ослаблении посадки втулки в головке из запасных частей подбирают втулку с наибольшим отклонением по наружному диаметру, смазывают ее эпоксидным клеем без наполнителя и запрессовывают в головку. После установки направляющих втулок обрабатывают клапанное гнездо планетарно-шлифовальным приспособлением.

При рисках, раковинах и следах прожогов на рабочей фаске, клапанного гнезда первоначально шлифуют фаску до выведения следов износа и замеряют степень утопания клапанов по новому клапану. Если оно находится в пределах допустимого, то продолжают обрабатывать клапанное гнездо. Нижнюю (наружную) кромку рабочей фаски клапанного гнезда в головке цилиндров обрабатывают шлифовальным кругом с углом конуса 150, а верхнюю (внутреннюю) кромку - 60°.

Ширина рабочей фаски гнезда для впускных клапанов двс Д-240 должна быть 2,0...2,5 мм и для выпускных - 1,5...2,0 мм.

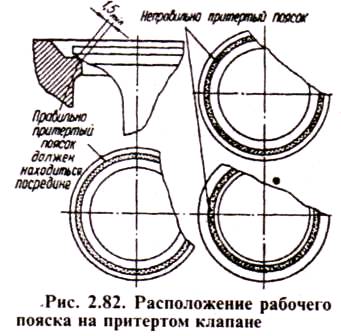

После обработки тарелки клапана и его гнезда их взаимно притирают. Если отремонтированы все клапаны и их гнезда, то притирают на станке. При ремонте одного-двух клапанов их притирают пневматическим приспособлением, используя пасту из смеси микропорошка с индустриальным или моторным маслом.

Во время притирки, при вращении клапана дизеля Д-240, его периодически приподнимают. Время от времени проверяют состояние притирающихся фасок клапана и гнезда. Верхняя кромка матовой полоски рабочей фаски должна быть расположена на расстоянии не менее 0,5 мм от цилиндрического пояска тарелки клапана.

Если матовая полоска окажется значительно ниже или выше пояска, то гнездо клапана снова обрабатывают шлифовальными кругами с углом конуса 60 или 150° и снова притирают клапан и гнездо.

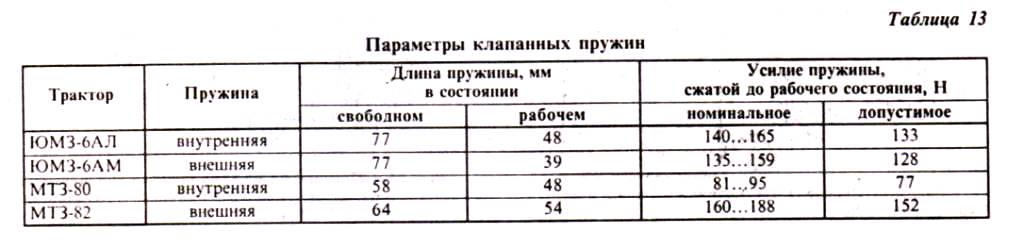

Перед сборкой клапанов Д-240 проверяют упругость пружины клапана на приспособлении. Если параметры выходят за допустимые пределы, то пружины заменяют.

В некоторых случаях для компенсации длины и усилия сжатия пружины под них устанавливают специальные шайбы, толщину которых можно определить по формуле для впускного клапана А = В - 1,3 мм, для выпускного - А = В - 1,8 мм, где В - фактическая величина утопания клапана, замеренная после ремонта седла клапана. После сборки клапанов выступание сухарей над плоскостью тарелки пружины должно быть не более 0,5 мм, утопание - 1,3 мм.

Для контроля герметичности клапанов двигателя заполняют впускные и выпускные каналы головки цилиндров керосином. Он не должен просачиваться в течение 1,5 мин. Перед установкой оси коромысел в сборе проверяют техническое состояние каждого коромысла.

При наличии на бойках коромысел углублений более 0,3 мм их поверхность шлифуют до выведения следов износа. Непараллельность рабочей поверхности бойка коромысла должна быть не более 0,05 мм. При необходимости проверяют внутренний диаметр отверстий втулок коромысел. Допустимый зазор между втулкой и осью коромысел - не более 0,15 мм.

_______________________________________________________________________________________________

_______________________________________________________________________________________________

› Ремонт ГБЦ д240.ч3Приступил к ремонту ГБЦ.

Закрепил голову на стенд, так работать сподручнее.

Плоскость проверил поверочной линейкой. В шлифовке не нуждается.

Вскрытие показало следующее. Направляющие клапанов – люфт огромный. Маслосъёмных колпачков нет, и они не предусмотрены конструкцией. На направляющих посадки под колпачки отсутствуют. Убиты сёдла клапанов. Сами клапана тоже убиты. Очень сильно изношена тарелка клапана. Сам стержень имеет большую выработку.

Клапана сильно просажены – износ критический. На д240 сёдла клапанов не меняются.На д245 сменные.

Возиться с врезкой новых сёдел я не стал, моя квалификация «бошкоделателя» ещё не на столько высока. Отдавать кому то? Долго и дорого. Не пойми как сделают.

Принял решение заменить направляющие клапанов, сами клапана, клапанные пружины, поставить маслосъёмные колпачки, своими силами восстановить геометрию сёдел.

Стала ясна причина жора масла, это видно по состоянию впускных клапанов. Они все в масле.

По разбитым направляющим клапанов масло гнало как насосом. Интересно что движок относительно недавно делали. Ремонт заключался в замене гильз, поршней вкладышей. И всё. При замене шатуны не вывесили, что дало дикую вибрацию при работе (дисбаланс 210 грамм). Убитая бошка – плохая компрессия и жор масла. Вот тебе и ремонт. А денег было потрачено не мало. Кто то из мотористов сказал, 70 процентов неисправности движков - убитые головы. В этом есть здравый смысл. Толку от проведённого ремонта 0.

Приступая к работе, решил пойти по пути наименьшего сопротивления. Не городить сложностей там, где без этого можно обойтись. Начал с выпрессовки направляющих. Древних, разбитых и намертво закисших. Выточил простейшую выколотку.

Стронуть с места ни одну не получилось. Ударами развальцовывает и обламывает конец втулок. Слелал вариант посложнее шпильку на 10. С одной стороны бобышка, с другой гайка для создания усилия. Такой микросъёмник. Порвал шпилку пополам. Ни с места. Сделал усиленную шпильку. Порвал резьбу. Ни с места. Наскоком взять не удалось.

Пришлось сделать съёмник - запрессовщик. Как в видео у Евгения Травникова на Ютубе.

Чертежи скачал у одного камрада на форуме Драйв 2. Ник выложу, если найду. (Нашёл его поиском в Яндексе). Чертежи он выложил в открытый доступ. За что ему огромное спасибо. Потратил вечер времени. И не зря. Тяжело, но пошло. Сначала щёлкает, потом идёт. Прикинул, что использовать выколотку, для съёма направляющих плохо. Конец в любом случае разбивает. Он становится толще тела направляющей. И этим утолщением разбивает посадку. Следующие сядут уже не так.

Купил комплект новых направляющих.

Продавец посоветовал поставить камазовские маслосъёмные колпачки. Помягче резина и с пружинками. Купленные направляющие доработал на станке. Немного проточил посадку и сделал бортик у выхода, что бы колпачки не слезали.

Запрессовал съёмником. Очень удобно контролировать расстояние. Шаг резьбы 22х1.5. Каждый оборот 1.5 мм. Делаешь промежуточный замер, и докручиваешь по оборотам до нужной длины.

С пружинами не задалось. В магазине принесли такое барахло, что я решил оставить старые. Только проверить их на жесткость, с помощью самодельного приспособления. Если будут в допуске – поставлю.

Микрометром проверил размеры новых клапанов.

Для подгонки направляющих купил регулируемую развёртку.

Она зажимаеся в метчикодержатель. Размеры выставляются перемещением конусных втулок вдоль резьбового стержня. Простая конструкция. Сотки ловит. Пробовал использовать сначала силовую тихоходную дрель. Для ускорения процесса. Чуть развёртку не сломал. Пришлось ручками. Обратил внимание, что втулки на развёртке надо затягивать посильнее. Так не закусывает.

Настраивал клапана на «опускание». При номинальном зазоре смазанный маслом клапан,

должен под своим весом плавно опускаться. Не идеально, но получилось. Два клапана идут чуть быстрее остальных. Снял видео.

Подметил, что нужно чаще чугунную пыль выдувать, при развёртке.

Для восстановления посадок под тарелки клапанов пришлось купить комплект шарошек. (Кому то отдавать делать голову я принципиально не хотел.) Удалось выяснить что на рынке есть три вида шарошек. Neway дорогие качественные, с неподвижным пилотом. 22 т.р. Дорого. Украинский или белорусский аналог. 8т.р. Для меня дорого.

Изделие фирмы САИ (спецавтоинструмент, вроде Ростовская фирма) цена 2.8т.р. Взял такой набор.

И через некоторое время понял, что ошибся дважды. На коробке было написано «Для ремонта двигателей МТЗ, Бычок». Продавец утверждал, что для моего движка подойдёт. Наврал. Это для д245. Оказывается у них сёдла клапанов разные. Разные углы. Набор заменил, потерял время. Привез новый набор. Качество барахло.

Конусные посадки на пилот сделаны плохо.

Отливки грубые. Несколко твердосплавных

напаек сломаны.

Съездил заменил ещё раз. Был зол. Удивили продавцы. Знают что продали некачественное и им пофиг. Кто нибудь да возьмёт.

Впрочем начал разворачивать. Основной угол под 45 градусов, потом две дополнительные фаски 30 и 60 градусов. Поясок на центр фаски клапана.

Для притирки сделал приспособу. Старый коловорот, угловой шарнирчик от набора головок, пружинка. Подсмотрел идею у Харчишина Василия «Автознахарь» на Ютубе.

Притирал в 2 этапа. Первый раз до изменения звука притирочной пасты. И второй начисто. Понял что давить сильно не надо. Пасту из зоны притирки выдавливает.

Испытания - керосин держит с первого раза.

Проверил пружины. Пригодились блины от разборных гантелей.

__________________

Детали цилиндро-поршневой группы Д-240 трактора МТЗ-80 заменяют при увеличенном расходе картерного масла или повышенном проникновении газов в картер дизеля, замеренных диагностическими средствами. Если диагностические параметры достигли значений, превышающих допустимые, то дизель разбирают.

Для проведения технической экспертизы деталей снимают головку цилиндров и поддон картера. Если после снятия головки на поверхности блока обнаружатся трещины, то дальнейшую разборку прекращают, дизель снимают с трактора и отправляют в ремонт.

При отсутствии явных дефектов демонтируют масляный насос, трубопроводы и крышки шатунных подшипников, извлекают поршни в сборе с шатунами из гильз цилиндров.

Среди деталей цилиндро-поршневой группы Д-240 трактора МТЗ-80 износу наиболее подвержены: поршневые кольца, поршень, втулка верхней головки шатуна, вкладыши шатунных подшипников, гильзы цилиндров (рис. 2.1.29, 2.1.30).

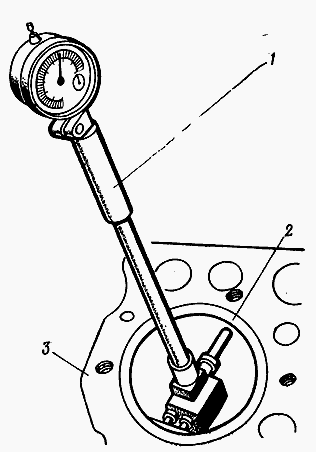

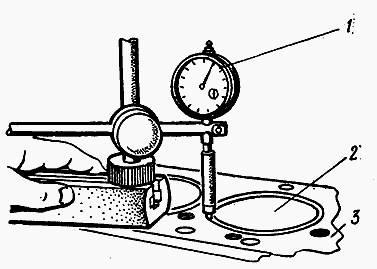

Диаметр гильзы замеряют (рис. 2.1.31) в месте наибольшего износа верхнего пояса гильзы сначала в плоскости, параллельной оси коленчатого вала, а затем в плоскости качания шатуна. Гильзу заменяют при износе ее рабочей поверхности более 0,4 мм на диаметр или при овальности и конусности, превышающих 0,06 мм.

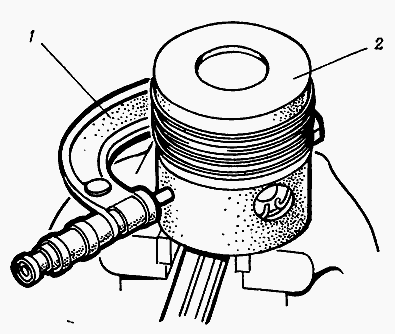

Диаметр юбки поршня измеряют в плоскости, перпендикулярной к отверстию под поршневой палец (рис. 2.1.32). Кроме диаметра юбки, у поршня контролируют зазоры по высоте между канавками поршня и поршневыми кольцами (рис. 2.1.33). Если зазор между канавкой поршня и новым поршневым кольцом превышает допустимый размер, поршень заменяют.

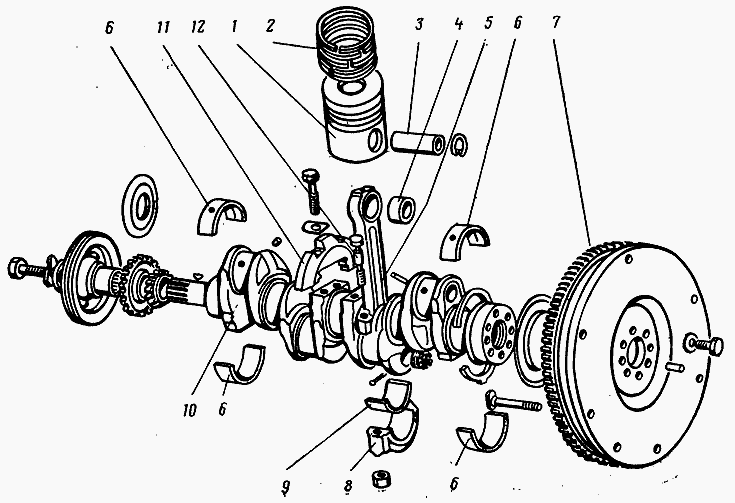

Рис. 2.1.29. Взаимное расположение деталей блока цилиндров Д-240

1 - блок цилиндров; 2 - болт; 3 - рым-болт; 4, 10, 14 - прокладки; 5 - корпус сальника; 6 - задний лист дизеля; 7 - опора картера; 8 - крышки; 9 - крышка коренного подшипника; 11 - щит; 12 - крышка шестерен; 13 - опора; 15 - втулки; 16 - пробка; 17 - гильза цилиндра; 18 - кольца гильзы

Рис. 2.1.30. Взаимное расположение деталей кривошипно-шатунной группы

1 - поршень; 2 - поршневые кольца; 3 - поршневой палец; 4 - втулка верхней головки шатуна; 5 - шатун; 6 - коренной вкладыш; 7 - маховик; 8 - крышка шатуна; 9 - вкладыш шатуна; 10 - коленчатый вал; 11 - противовес; 12 - болт

Рис. 2.1.31. Измерение диаметра гильзы цилиндра МТЗ-80

1 - индикаторный нутромер; 2 - гильза цилиндра; 3 - блок цилиндров

Рис. 2.1.32. Измерение диаметра юбки поршня

1 - микрометр; 2 - поршень

Рис. 2.1.33. Измерение зазора между канавкой поршня и поршневым кольцом

1 - кольцо; 2 - поршень; 3 - пластинчатый щуп

Основные показатели поршневой группы двигателя Д-240 трактора МТЗ-80

Зазор между юбкой поршня и гильзой цилиндра, мм:

Номинальный - 0,18-0,20

- допустимый - 0,26

Зазор в замке поршневых колец, мм:

Номинальный - 0,40-0,80

- допустимый - 4,0

Зазор по высоте между канавкой поршня и поршневым кольцом, мм:

Для компрессионных колец - 0,08-0,12

- для маслосъемных колец - 0,05-0,09

- допустимый - 0,30

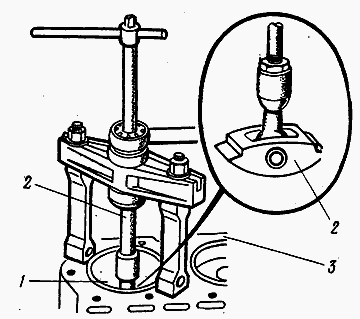

Цилиндро-поршневую группу в сборе заменяют при зазоре (разности диаметров) между юбкой поршня и гильзой, превышающем допустимое значение. Гильзы из блока выпрессовывают специальным съемником (рис. 2.1.34).

Рис. 2.1.34. Выпрессовка гильзы из блока цилиндров Д-240

1 - гильза цилиндра; 2 - съемник; 3 - блок цилиндров

Если диаметры гильзы и поршня в пределах нормы, рекомендуется выпрессовать гильзу из блока, повернуть ее вокруг оси на 90°, так как гильза и поршень более всего изнашиваются в плоскости качания шатуна, и вновь запрессовать гильзу в блок.

Поршневые кольца заменяют, если зазор в замке кольца превышает допустимое значение при установке кольца в неизношенную верхнюю часть гильзы.

Перед оборкой поршневой группы проверяют параметры поршневого пальца, шатуна и состояние втулки верхней головки шатуна. Втулку заменяют при увеличении диаметра отверстия под поршневой палец или ослаблении посадки в верхней головке шатуна.

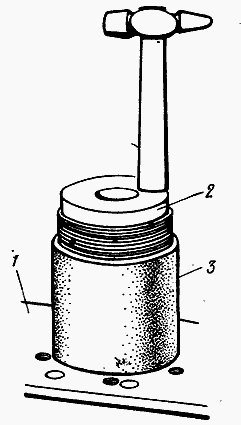

Поршневой палец и втулку верхней головки шатуна заменяют при зазоре между пальцем и втулкой более 0,06 мм. Палец заменяют при овальности и конусности более 0,02 мм. Изгиб и скручивание шатуна проверяют на приборе КИ-724. При сборке шатуна в его верхнюю головку вначале запрессовывают втулку (рис. 2.1.36).

1 -втулка; 2 - пресс; 3 - шатун

Чтобы подогнать отверстие втулки верхней головки шатуна под поршневой палец, его обрабатывают регулируемой разверткой или раскаткой. Зазор между отверстием втулки верхней головки шатуна и поршневым пальцем должен быть не более 0,03 мм.

Тонкостенные сменные вкладыши шатунных подшипников коленвала МТЗ-80

изготовлены с высокой точностью. Необходимый диаметральный зазор при

неизменной постели подшипника обеспечивается соответствующими диаметрами

шеек коленчатого вала. Поэтому вкладыши при ремонте дизеля заменяют

без каких-либо подгоночных операций и только попарно.

Не допускаются: замена одного вкладыша из пары; опиливание или шабрение стыков вкладышей либо крышек подшипников; установка прокладок между вкладышами и постелью, между крышкой и шатуном. При замене размерная группа вкладышей должна соответствовать размерной группе шеек коленчатого вала.

Перед установкой новых деталей цилиндро-поршневой группы их подбирают по размерным группам. Гильзы цилиндров сортируют на размерные группы по внутреннему диаметру, а поршни - по наружному диаметру юбки в нижней части. Поршни и гильзы цилиндров, устанавливаемые на один дизель, должны быть одной размерной группы.

Размерные группы цилиндров и поршней дизеля Д-240

Группы/Диаметр гильзы цилиндра, мм/Макс. диаметр юбки поршня в нижней части, мм

М - 110,00-110,02 / 109.88-109,90

С - 110,02-110,04 / 109.90-109,92

Б - 110,04-110,06 / 109,92-109,94

Обозначение размерных групп нанесено на нерабочем верхнем торце гильзы и на днище поршня. Перед установкой гильзы в блок резиновые уплотнения заменяют. Гильзу устанавливают, нанося легкие удары молотком по ступенчатой оправке (рис. 2.1.37).

Если гильза входит в блок туго, то для ее запрессовки используют специальное винтовое приспособление (рис. 2.1.38). По окончании запрессовки намеряют выступание бурта гильзы над поверхностью блока индикатором (рис. 2.1.39). Выступание бурта должно быть в пределах 0,065- 0,165 мм.

1 - приспособление; 2 - блок цилиндров; 3 - гильза цилиндра

Рис. 2.1.39. Проверка выступания бурта гильзы цилиндра

1 - индикатор; 2 - гильза цилиндра; 3 - блок цилиндров

В случае утопания гильз допускается установка медных прокладок под бурт гильзы. При подборе поршней обращают внимание на размерные группы поршневых пальцев; их внутренняя поверхность и бобышка поршня маркированы краской. Поршни и поршневые пальцы Д-240 трактора МТЗ-80 подбирают одной размерной группы, что подтверждается одинаковой маркировкой.

Поршневой палец запрессовывают в поршень, предварительно нагрев поршень в масле до температуры 70-80° С. Разность между массами шатунов в сборе с поршнями, устанавливаемых на один дизельный двигатель, не должна превышать 15 г.

Упругость поршневых колец проверяют на приспособлении МИП-100. При зазоре в замках, равном 0,3-6,6 мм (рис. 2.1.41), упругость колец не должна превышать: первого (верхнего) - 60-82 Н, второго и третьего - 58-78 Н.

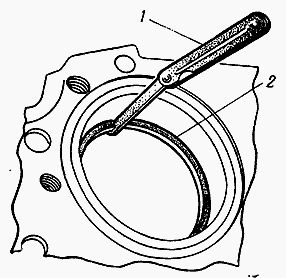

Поршневые кольца на поршень устанавливают в определенном порядке с использованием приспособления, которое предохраняет кольца от случайных поломок (рис. 2.1.42). Кольца, установленные в канавки поршня, должны свободно перемещаться при поворачивании поршня и утопать в канавках под действием собственной массы.

Рис. 2.1.41. Измерение зазора в замке поршневого кольца

1 - пластинчатый щуп; 2 - поршневое кольцо

![]()

Рис. 2.1.42. Установка поршневого кольца

1 - поршень; 2 - приспособление; 3 - поршневое кольцо

Рис. 2.1.43. Конусная оправка для установки поршня

1 - поршень; 2 - оправка

Рис. 2.1.44. Установка поршня с шатуном в блок цилиндров МТЗ-80

1 - блок цилиндров; 2 - поршень; 3 - оправка

Замки первого и третьего поршневых колец располагают в канавках поршня под углом 180° относительно замков второго и четвертого колец.

Поршень в сборе с кольцами и шатуном обильно смазывают дизельным маслом и посредством конусной оправки (рис. 2.1.43) устанавливают в гильзу цилиндра, слегка постукивая по днищу поршня рукояткой молотка (рис. 2.1.44). Болты шатунных подшипников затягивают динамометрическим ключом в два - три приема.

Регулировочные данные при сборке дизеля Д-240

Момент окончательной затяжки гаек крепления головки цилиндров, Нм - 150-170

Момент затяжки шатунных подшипников, Нм - 140-160

Зазор между стержнем клапана и бойком коромысла (тепловой зазор) на холодном дизеле, мм - 0,25-0,30

Поршень при нахождении в ВМТ не должен выступать выше поверхности блока более чем на 0,5 мм. После установки поршневой группы и крышек шатунных подшипников устанавливают масляный насос, его нагнетательные и всасывающие трубопроводы и закрывают поддон картера.

Прокладку картера с двух сторон смазывают графитной пастой (40% графитного порошка и 60% дизельного масла) или герметиком «Эластосил 137-83»; в цилиндры заливают по 30-50 г дизельного масла. Прокладку головки цилиндров с обеих сторон также смазывают графитной пастой.

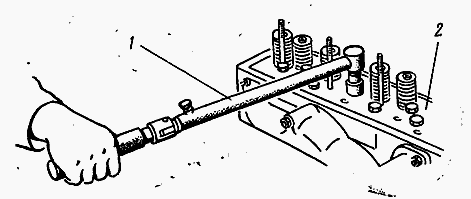

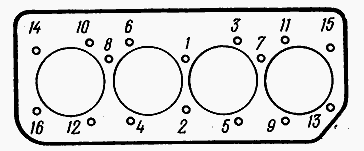

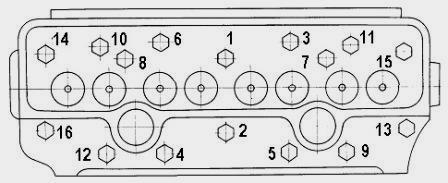

Болты крепления головки затягивают динамометрическим ключом (рис. 2.1.45) в определенной последовательности (рис. 2.1.46) в два - три приема. Затем устанавливают штанги и оси коромысел в сборе с коромыслами.

Момент затяжки гаек крепления головки цилиндров и тепловые зазоры в клапанном механизме должны соответствовать регулировочным данным при оборке дизеля МТЗ-80.

Рис. 2.1.45. Затяжка болтов крепления головки цилиндров Д-240

1 - динамометрический ключ; 2 - головка цилиндров

Рис. 2.1.46. Порядок затяжки болтов крепления головки цилиндров

__________________________________________________________________________

Сервис и регулировки МТЗ-82

____________________________________________________________________________________________________________________________________________________

Эксплуатация и сервис МТЗ-82.1, 80.1, 80.2, 82.2

Техническое состояние двигателя изменяется в процессе его эксплуатации. Состояние, когда при выполнении заданных функций значения установленных нормативно-технической документацией параметров нарушаются, называют отказом.

Параметрами и качественными признаками нормального функционирования дизеля являются следующие факторы:

- длительность пуска электростартером - не более 20 с, пусковым двигателем - не более 2 мин;

- работа двигателя - равномерная, без перебоев, устойчивая на разных режимах;

- выпуск - бездымный, отсутствие стуков;

- мощность и удельный расход топлива - в установленных пределах (допускаемые отклонения 5%);

- расход масла на угар не более 3% от расхода топлива;

- давление в масляной магистрали при номинальной частоте вращения коленчатого вала 0,20...0,35 МПа; вращение ротора центрифуги после остановки дизеля должно прослушиваться в течение 30с (не менее);

- температура охлаждающей жидкости при нормальной нагрузке дизеля - в пределах 95°С;

- расход газов из сапуна незначительный;

- пусковой двигатель должен запускаться электростартером не более чем с трех попыток;

- отсутствие течи охлаждающей жидкости, масла, топлива, попадания охлаждающей жидкости в масло (или наоборот).

В случае отклонения какого-либо из перечисленных параметров от допускаемых пределов или появления какого-нибудь из упомянутых признаков нарушения нормальной работы дизеля нужно выявить причину отказа или неисправности и устранить ее.

Если в процессе контроля технического состояния или в результате поиска причины отказа установлено, что двигатель по какому-либо критерию достиг предельного состояния - его направляют на капитальный ремонт.

Общие указания по разборке и сборке: разбирать механизм следует в условиях, исключающих их загрязнение или повреждение, а также отвечающих требованиям безопасности; спаренные детали, которые обрабатывают или балансируют в соединенном положении, не следует разукомплектовывать; работающие в паре детали нужно собирать по меткам (клеймением) и устанавливать только на первоначальные места; при каждой сборке шатунов следует ставить новые замковые шайбы; перед сборкой все масляные каналы коленчатого вала и полости шатунных шеек следует очистить, промыть топливом, продуть воздухом; исключительно важное значение имеет правильная затяжка ответственных резьбовых соединений при сборке.

Плотность прилегания головки к блоку может нарушиться вследствие недостаточного затягивания гаек крепления головки, трещин деталей, несоответствия выступания торцов гильз цилиндров относительно плоскости блока, коробление нижней плоскости головки цилиндров.

При необходимости замены прокладки между головкой и блоком цилиндров поступают следующим образом (рассмотрим на примере Д-245):

- снимают фильтр грубой очистки воздуха и глушитель, устанавливают капот в верхнее положение;

- очищают дизель;

- сливают охлаждающую жидкость из системы охлаждения;

- отсоединяют и снимают воздухоподводящую к компрессору трубку;

- ослабляют крепления хомутиков и снимают нагнетательный патрубок турбокомпрессора;

- раскрепляют штуцер и снимают трубку индикатора засоренности воздуха;

- отсоединяют кронштейн крепления и снимают воздухоочиститель;

- ослабляют хомутики переходного патрубка сливного маслопровода турбокомпрессором;

- отворачивают гайки крепления и снимают выпускной коллектор вместе с турбокомпрессором;

- сливают воду и отсоединяют нагнетательный шланг отопителя кабины от сливного краника и смещают шланг в сторону;

- отсоединяют трос привода спидометра;

- отсоединяют сливной шланг отопителя от краника блока;

- отсоединяют от корпуса термостата шланги радиатора и насоса системы охлаждения;

- отсоединяют штуцер сливной топливной трубки на четвертой форсунке;

- раскрепляют и снимают топливные трубки высокого давления;

- отворачивают гайки крепления и снимают колпак крышки;

- отворачивают болты крепления и снимают крышку головки цилиндров с впускным коллектором;

- выворачивают из головки у задней стенки валика коромысел болт штуцера маслопровода;

- отворачивают гайки крепления и снимают валик коромысел в сборе, вынимают штанги;

- раскрепляют и снимают головку цилиндров в прокладку;

- очищают плоскости разъема головки и блока цилиндров шабером от нагара и прилипших частей прокладки;

- устанавливают новую прокладку, устанавливают головку в обратной разборке последовательности.

У дизеля Д-65Н для замены прокладки между головкой и блоком цилиндров нужно выполнить следующее:

- ослабьте болты крепления хомутов,

- снимите шланги й водоотводящую трубу пускового двигателя;

- отверните болты и снимите газоотводящую трубу пускового двигателя;

- разъедините головку цилиндров и водоподводящий патрубок, трубку низкого давления и топливные фильтры, сливной коллектор, трубки высокого давления и форсунки;

- отвернув болты, снимите крышку головки цилиндров;

- отвернув гайки крепления, снимите топливный фильтр и головку цилиндров;

- замените прокладку новой;

- поставьте головку цилиндров и фильтр на место и закрепите гайками;

- соедините трубки низкого давления и фильтрами трубки низкого давления и сливной коллектор с форсунками;

- поставьте крышку головки цилиндров на место и закрепите ее болтами;

- соедините водоподводящий патрубок с головкой цилиндров;

- поставьте газоотводящую трубу на место и закрепите ее;

- поставьте водоподводящую трубу пускового двигателя на место;

- затяните болты крепления хомутов на соединительных шлангах.

Для равномерного прижатия головки к блоку цилиндров гайки шпилек крепления нужно затягивать динамометрическим ключом в определенной последовательности (рис. 2.81). Момент затяжки должен быть 150... 180 Нм.

Для равномерного прижатия головки к блоку цилиндров гайки шпилек крепления нужно затягивать динамометрическим ключом в определенной последовательности (рис. 2.81). Момент затяжки должен быть 150... 180 Нм.

При падении мощности, интенсивном дымлении и выходе газов через сапун, трудном пуске, падении давления масла ниже 0,15 МПа, появлении стуков (предположительно связанных с кривошипно-шатунным механизмом), а также при большом выгорании моторного масла дизель следует разобрать и осмотреть (в закрытом помещении).

При разборке дизеля для ремонта нужно очистить полости шатунных шеек коленчатого вала. Для этого следует вынуть шплинты и вывернуть резьбовые пробки.

Осматривают разобранный дизель с учетом того, какие признаки наблюдались перед разборкой. Так, если дизель сильно дымит, расходует много масла, не развивает требуемой мощности, трудно запускается, нужно проверить, в первую очередь, состояние и степень изношенности поршневых колец, поршней и цилиндров.

Поршневые компрессионные кольца подлежат замене, если зазор в замке превышает 5 мм или если зазор по высоте между кольцом и канавкой превышает 0,5 мм.

Перед заменой поршневых колец тщательно очищают от нагара канавки под кольца и маслоотводящие отверстия в поршне и промывают его дизельным топливом.

Перед установкой нового поршневого кольца его нужно проверить по цилиндру и поршню. Чтобы проверить кольцо по цилиндру, его устанавливают внутрь и замеряют зазор в замке. Затем кольцо прогоняют поршнем до самого низа цилиндра, чтобы установить характер его возможной выработки. При проверке кольца по поршню его прокатывают по его канавке при толщине кольца, большей, чем глубина канавки поршня, оно считается непригодным.

Для подгонки по зазору в замке кольцо нужно осторожно зажать в тисках (с применением съемных медных, свинцовых или алюминиевых губок, чтобы не нарушить его правильной формы), и личным напильником осторожно спилить лишний металл с одной стороны. Для подгонки по высоте кольцо нужно положить на разостланный на ровном месте кусок наждачного полотна и аккуратно, с равномерным нажимом руки, круговыми движениями сточить его с одной торцевой стороны. Признаком правильной подгонки колец по высоте является их медленное перемещение в канавках без заеданий под влиянием собственного веса, если поршень на весу вращать руками в осевом направлении.

Снимать старые и надевать на поршень новые кольца лучше со специальным съемником, если его нет, можно использовать несколько узких и тонких металлических пластинок, которые осторожно, по одной заводят под каждое снимаемое (надеваемое) кольцо.

Снимать старые и надевать на поршень новые кольца лучше со специальным съемником, если его нет, можно использовать несколько узких и тонких металлических пластинок, которые осторожно, по одной заводят под каждое снимаемое (надеваемое) кольцо.

При установке колец хромированное ставят в верхнюю канавку второе и третье конические («минутные») в канавки меткой в сторону днища поршня. Маслосъемное («двойное») кольцо с расширителем ставят так, чтобы в верхней части канавки находилось кольцо с дренажными пазами (пазами вниз), а в нижней части кольцо без дренажных пазов, прямоугольной выточкой вниз.

При установке поршня в цилиндр замки колец располагают под углом 90ᵒ одно к другому, но так чтобы замки колец не были бы напротив отверстия под палец. Поршни ставят в те же цилиндры, в которых они работали, зеркало цилиндра перед установкой поршня смазывают моторным маслом.

О большом износе подшипников кривошипно-шатунного механизма свидетельствуют характерные звуки двигателя, а также снижение рабочего давления в системе смазки. Износ шатунных подшипников обнаруживается по глухим стукам на уровне нижней мертвой точки хода поршня; износ коренных характеризуется четкими стуками низкого тона в зоне расположения коленчатого вала.

Определяя необходимость замены вкладышей подшипников по падению давления масла следует убедиться в отсутствии других причин снижения давления (неисправность манометра, засорение фильтра масляного насоса, неисправность сливного клапана, перегрев двигателя и др.). Величину зазора нужно проверять сначала у шатунных подшипников, так как они изнашиваются значительно раньше коренных.

Величина радиального зазора

между шейкой вала и вкладышем может быть определена с помощью свинцовой проволоки или калиброванной латунной пластинки щупа для этого у одного из шатунов расшплинтовывают и отворачивают гайки шатунных болтов и снимают крышку вместе с нижним вкладышем. Вкладыши и шейка насухо протираются. На внутреннюю поверхность вкладыша кладутся наискосок два отрезка смазанной маслом проволоки из чистого свинца длиной 70 - 80 мм и толщиной 1-1,5 мм. Затем крышка шатуна осторожно ставится на место, шатунные болты затягиваются с усилием 70 - 80 Н и коленчатый вал проворачивается на 360ᵒ. После этого нужно проверить, не ослабли ли гайки шатунных болтов, снять крышку подшипника и вынуть куски обжатой проволоки. Если после проворачивания вала гайки шатунных болтов окажутся ослабленными, их необходимо подтянуть, вновь провернуть вал на 360° и опять проверить затяжку болтов. Толщина обжатой проволоки замеряется, и, если она будет превышать определенную величину радиального зазора, вкладыши заменяются у всего комплекта шатунов (обязательно одновременно верхние и нижние) Так же с помощью свинцовой проволоки могут быть замерены зазоры и в коренных подшипниках коленчатого вала.

Величина радиального зазора

между шейкой вала и вкладышем может быть определена с помощью свинцовой проволоки или калиброванной латунной пластинки щупа для этого у одного из шатунов расшплинтовывают и отворачивают гайки шатунных болтов и снимают крышку вместе с нижним вкладышем. Вкладыши и шейка насухо протираются. На внутреннюю поверхность вкладыша кладутся наискосок два отрезка смазанной маслом проволоки из чистого свинца длиной 70 - 80 мм и толщиной 1-1,5 мм. Затем крышка шатуна осторожно ставится на место, шатунные болты затягиваются с усилием 70 - 80 Н и коленчатый вал проворачивается на 360ᵒ. После этого нужно проверить, не ослабли ли гайки шатунных болтов, снять крышку подшипника и вынуть куски обжатой проволоки. Если после проворачивания вала гайки шатунных болтов окажутся ослабленными, их необходимо подтянуть, вновь провернуть вал на 360° и опять проверить затяжку болтов. Толщина обжатой проволоки замеряется, и, если она будет превышать определенную величину радиального зазора, вкладыши заменяются у всего комплекта шатунов (обязательно одновременно верхние и нижние) Так же с помощью свинцовой проволоки могут быть замерены зазоры и в коренных подшипниках коленчатого вала.

При сборке коренных и шатунных подшипников категорически запрещается:

- шабрить рабочие поверхности вкладышей;

- подпиливать крышки коренных подшипников, а также ставить прокладки в стыке вкладышей и между вкладышами и постелями;

- разукомплектовывать вкладыши подшипников, а также устанавливать их на другую шейку вала;

- переставлять крышки нижней головки шатуна или переворачивать их;

- ставить шатунные болты и шпильки с вытянутой или сорванной резьбой;

- регулировать зазор в подшипниках неполной затяжкой гаек шатунных болтов и гаек шпилек коренных подшипников;

- стопорить гайки шпилек коренных подшипников пластинами, бывшими в употреблении более двух раз.

Перед сборкой кривошипно-шатунного механизма все маслопроводящие каналы в картере и коленчатом вале, а также полости шатунных шеек следует очистить, промыть дизельным топливом и продуть сжатым воздухом. Постели и наружные поверхности вкладышей следует протереть насухо, а шейки вала смазать тонким слоем моторного масла. Правильно уложенный коленчатый вал должен свободно вращаться в затянутых подшипниках без признаков заедания, а нижние головки шатунов перемещаться вдоль шеек от усилия руки.

Ремонт трещин в блок - картере и головке цилиндров . Трещины разделывают под углом 60° на 2/3 толщины стенок и засверливают по концам, прилегающую поверхность зачищают до металлического блеска. Сварку ведут при постоянном токе обратной полярности электродами 034... 1 без местного подогрева. Диаметр электрода - 3 мм, сила тока 90... 120 А. Для обеспечения герметичности рекомендуется пропаивать сварной шов мягким припоем или пропитывать эпоксидным клеем. После ремонта проводят испытания на герметичность при давлении 0,4…0,5 МПа в течение 2 мин используя раствор, содержащий в 1 л воды 10..15 г кальцинированной соды, 2...3 г нитрата натрия и 0,1...0,3 г эмульгатора ОП-7.

Неисправность может быть устранена и путем наложения заплат. Для этого используют клеевую композицию на основе эпоксидной смолы: на 100 весовых частей смолы ЭД-6 приходится 15 частей дибутилфталата и 10 частей полиэтиленполиамина. Дополнительно 50 частей графита (или 150 частей чугунного порошка и 20 частей молотой слюды). Перед нанесением: клея поверхность подготавливают так же, как перед восстановлением сваркой с дополнительным обезжириванием ацетоном или бензином.

Исправный ГРМ открывает и закрывает клапаны в точном соответствии с принятой для данного двигателя диаграммой фаз газораспределения. Нарушаются фазы газораспределения вследствие неправильной установки шестерен либо в случае изменения зазоров между бойками коромысел и стержнями клапанов.

Зубья шестерен распределения, кроме шестерен привода насоса системы смазки, должны быть установлены по меткам: зуб шестерни привода коленчатого вала, на котором нанесена метка «с», должен быть установлен между двумя зубьями промежуточной шестерни с метками "с". Техническое состояние шестерен контролируют внешним осмотром и проверкой зазора в зацеплении, который должен быть 0,2.. .0,5 мм. При поломке хотя бы одного зуба более чем на восьмую часть его длины - нужна замена шестерни. Зазор в зацепления шестерен проверяют щупом или прокачиванием свинцовой пластины: пластины толщиной 0,5...1,1 мм кладут на зубья шестерни в трех равноудаленных местах и, прокручивая шестерни, прокатывают их; по толщине смятого участка определяют зазор; если он превышает 1,1 мм - нужна замена шестерен.

Уменьшение тепловых зазоров в клапанном механизме приводит к более раннему открытию и более позднему закрытию клапанов. Отсутствие зазоров приводит к частичному декомпрессированию дизеля, что сопровождается догоранием клапанов.

При работе дизеля вследствие износа рабочих поверхностей клапанных седел и фасок клапанов нарушается герметичность сопряжения «клапан-седло". Иногда можно устранить это притиркой клапанов , которая выполняется таким образом:

- снять головку цилиндров двигателя, очистить ее от масла и нагара. Чтобы при сборке клапаны обязательно установить на свои места, на их тарелки наносят метки;

- вынуть клапаны из головки цилиндров. Клапаны и их седла тщательно очистить от нагара, промыть в керосине и осмотреть. Если тарелки и стержни клапанов не покороблены и нет прогаров на фасках клапанов и седлах, восстановление герметичности может быть достигнуто притиркой. При наличии указанных дефектов клапаны подлежат замене новыми, а седла - шлифовке;

- очистить впускные и выпускные каналы головки цилиндров и промыть дизельным топливом;

- нанести на фаску клапана тонкий слой пасты ГОИ или притирочной мази, смазать стержень моторным маслом и клапан поставить на место;

- при помощи специального приспособления или ручной дрели с присоском повернуть клапан по часовой стрелке на 113 оборота, а затем в противоположном направлении на 114 оборота (слегка нажимая на тарелку клапана). Притирать круговыми движениями нельзя.

Периодически поднимая клапан и нанося на фаску новые порции пасты, притирку продолжать до тех пор, пока на фасках клапана и седла не появится сплошной матовый поясок шириной не менее 1,5 мм (рис. 2.82);

- после окончания притирки клапаны и седла промыть в керосине и вытереть насухо. Клапаны с пружинами установить на свои места;

- проверить герметичность сопряжения клапан - седло. Для этого залить керосин во впускные и выпускные каналы (поочередно) и выдержать его там в течение двух минут. Отсутствие течи свидетельствует о достаточной герметичности сопряжения.

Снятые с дизеля форсунки промывают в керосине или дизельном топливе, проверяют давление впрыска с помощью устройств КИ-562 или КИ-333З, а также герметичность распылителей и качество распыливания топлива.

В процессе разборки откручивают колпаки отпускают контргайку регулировочного винта, откручивают регулировочный винт, ослабляя пружину, после чего откручивают гайку распылителя и снимают распылитель. Далее, погружают корпус и иглу распылителя на 10.. .15 мин в керосин (их нельзя разукомплектовывать). Осматривают и измеряют промытые детали: те, которые имеют трещины, задиры, изломы и цвета побежалости и следы коррозии на прецизионных поверхностях корпуса и иголки меняют.

Из закоксованых сопловых отверстий иголкой или струной диаметром 0,25..0,28 мм удаляют нагар и промывают их, сверлом или проволокой прочищают топливопроводные отверстия распылителя. Остатки нагара и смолистых отложений удаляют щеткой (латунь) или скребком.

Игла распылителя, смоченная дизельным топливом и выдвинутая на одну треть длины из корпуса, при наклоне распылителя на 45° должна свободно опускаться под действием своей массы.

Собирают форсунки, затягивая гайки распылителей с моментом 70... 80 Нм, регулируют давление начала впрыска и проверяют герметичность распылителя и качество распыливания (при неудовлетворительных результатах - распылитель меняют).

Устанавливают форсунки на дизель. После пуска нужно убедиться в отсутствии подтекания в местах крепления топливопроводов высокого давления, проверить плотность прилегания форсунок к посадочным местам головки цилиндров (просачивание газов не допускается, определяется по шипению).

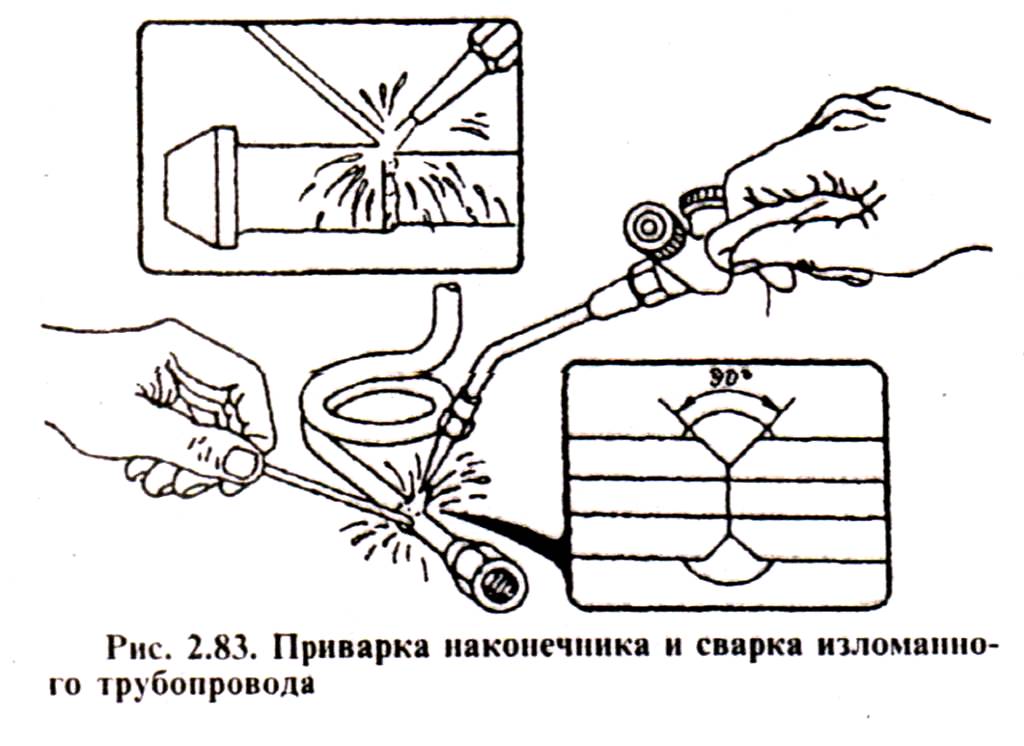

Топливопроводы высокого давления ремонтируют высадкой или заменой наконечников (они повреждаются вследствие износа уплотнительного конуса).

Для замены конусного наконечника конец трубки с повреждением отрезают и снимают заусеницы. Затем изготовляют новый наконечник и приваривают, его к торцу топливопровода (рис. 2.83). Центральное отверстие рассверливают сверлом диаметром 2 мм на глубину 25...30 мм.

Отремонтированные трубопроводы должны пройти гидравлическое испытание при давлении ЗО МПа в течение одной минуты.

Нередки случаи срыва резьбы на штуцерах, когда навертываемая гайка идет с перекосом. Для предупреждения этого необходимо последовательно, от руки навинтить накидные гайки на нажимной штуцер насоса и штуцер форсунки, а потом затянуть их ключом. При отсоединении топливопровода от форсунки ослабляют затяжку накидной гайки топливопровода и на нажимном штуцере насоса. При смятии граней гайки распылителя форсунки туго входят в отверстия головки. Поэтому перед монтажом форсунки на головку дизеля очищают место их стыка, надевают прокладку уплотнения на распылитель и прижимают к гайке. В противном случае она может сместиться относительно отверстия, в которое входит распылитель, и смяться при монтаже. Стык "форсунка - головка цилиндров" будет разгерметизирован или распылитель установлен с перекосом, что ведет к его перегреву и заклиниванию.

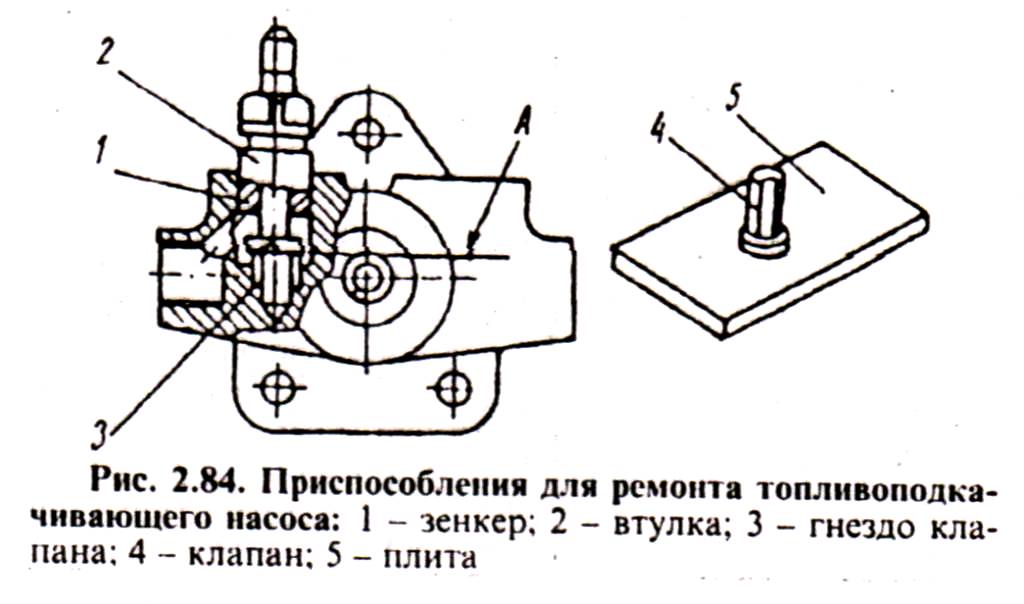

Неисправности топливоподкачивающего насоса вызывают снижение его производительности и влияют на пуск и работу дизеля.

Прежде всего, затрудняется пуск, т.к. при малой частоте вращения коленчатого вала насос будет подавать меньше топлива даже при более низком давлении. В случае возрастания нагрузки и малой подачи насосом топлива - будут перебои в работе дизеля. При повышенном износе основных рабочих поверхностей насоса (поршня и цилиндра) - снижается давление в магистрали (при давлении менее 0,1 МПа дальнейшее использование насоса нецелесообразно). В таких насосах обычно наблюдается износ клапанов, поршня, отверстия под поршень, гнезд клапанов, увеличенный зазор между стержнем толкателя и втулкой.

Ремонт топливоподкачивающих насосов производится на специальных приспособлениях. С целью устранения неровности и следов износа уплотняющую поверхность А (рис. 2.84) обрабатывают торцовым зенкером 1 вручную. Для этого хвостовик вставляют в отверстие направляющей втулки 2, которую вместе с зенкером ввертывают на место пробки клапана. Затем на хвостовик надевают вороток с квадратным отверстием, которым и вращают зенкер. В случае недостаточной высоты пояска перезапрессовывают в отверстие новое гнездо клапана. Перед запрессовкой сопрягаемые поверхности гнезда и корпуса покрывают эпоксидным клеем или клеем БФ-2.

Уплотняющую торцовую поверхность клапана 4 (из поликапролактама) притирают до устранения следов износа пастой на чугунной плите 5 или мелкозернистой шлифовальной шкуркой, положенной на плиту.

Увеличенный зазор между стержнем толкателя и втулкой восстанавливают развертыванием отверстия во втулке под увеличенный ремонтный размер стержня толкателя.

Изношенное отверстие под поршень обрабатывают до ремонтного размера чугунными притирами. Поршень шлифуют на бесцентро - шлифовальном станке, хромируют, снова шлифуют и притирают по месту.

Ремонт деталей толкателя сводится к развертыванию отверстий в корпусе и ролике, и изготовлению оси увеличенного диаметра.

Неисправности ТНВД в процессе работы можно выявить лишь частично, большинство их определяют с помощью специального оборудования (в мастерской).

Замена шланга верхнего патрубка радиатора производится в следующей последовательности:

- ослабляют крепление нижних опор радиатора (отвернуть на 5... 10 оборотов гайки);

- отсоединяют растяжки;

- ослабляют хомуты крепления шланга и снимают шланг с патрубка радиатора и корпуса термостата;

- устанавливают новый шланг, надевают на него хомуты крепления, не затягивая стяжных болтов хомутов;

- подсоединяют растяжки крепления радиатора, а затем затягивают хомуты крепления шланга;

- заворачивают гайки крепления нижних опор радиатора (не затягивая до отказа), т.к. для нормальной работы амортизирующих пружин между их вилками должен быть зазор.

Замена прокладки между головкой и цилиндром пускового двигателя выполняется в следующем порядке:

- сливают охлаждающую жидкость из системы охлаждения дизеля;

- отсоединяют от головки патрубок системы охлаждения;

- отворачивают гайки крепления головки, снимают головку и прокладку;

- очищают плоскости разъема головки и цилиндра от нагара и прилипших частей старой прокладки; устанавливают новую прокладку, головку и затягивают гайки крепления (затягивают по диагонали, равномерно, в несколько приемов, момент окончательной затяжки гаек - 62...72 Нм);

- подсоединяют к головке патрубок системы охлаждения и заполняют систему жидкостью.

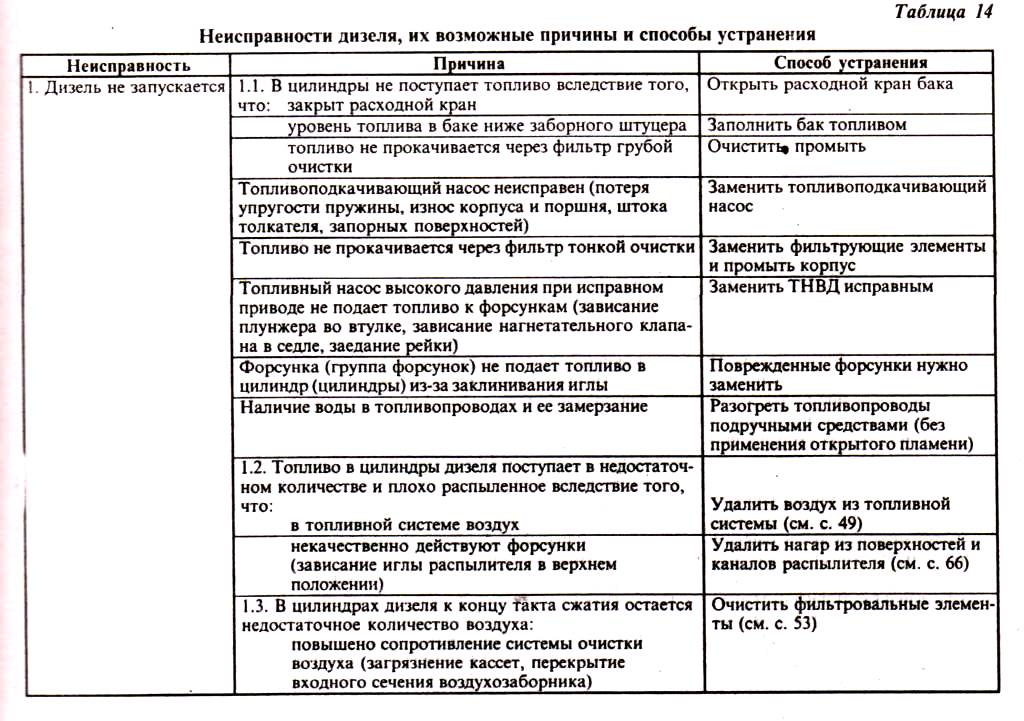

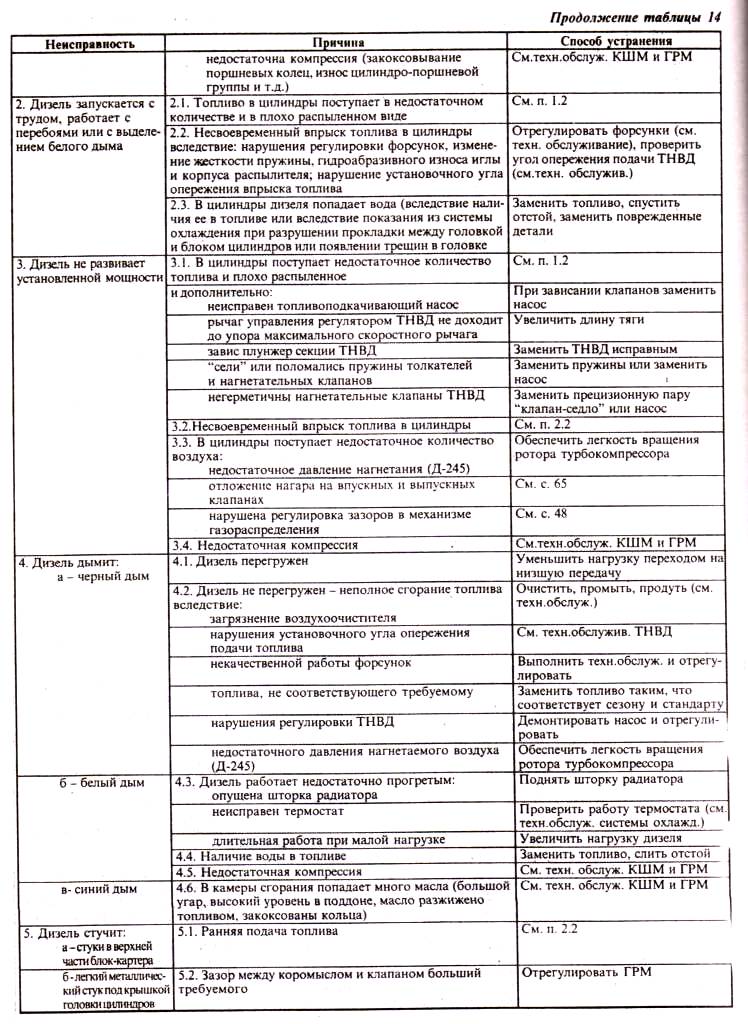

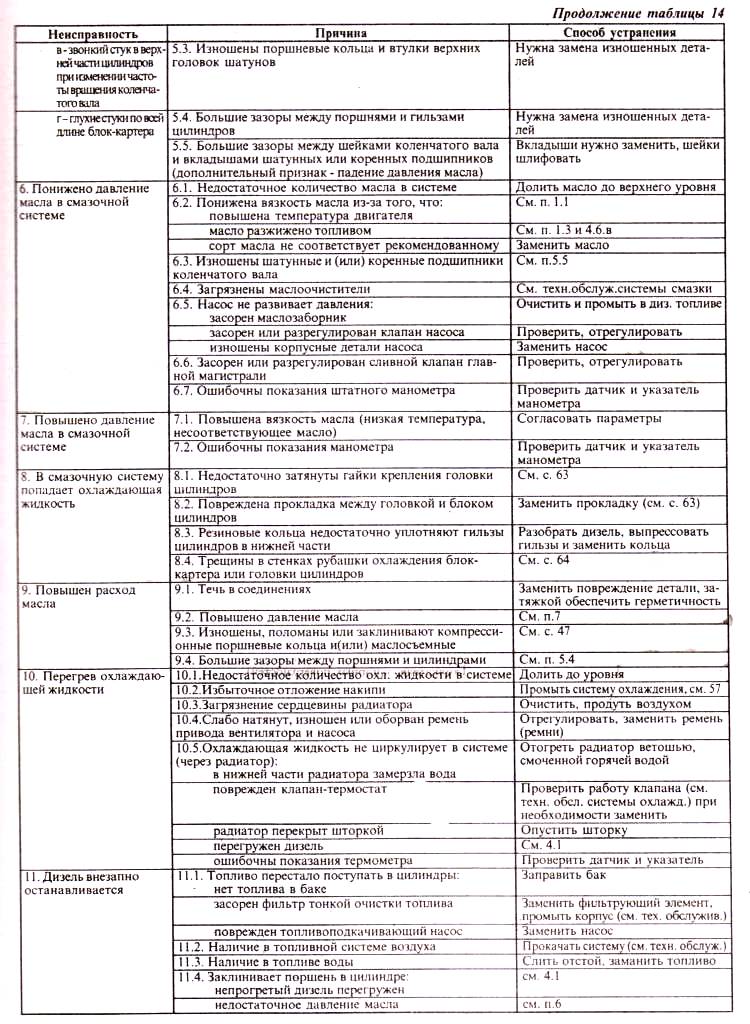

Основные неисправности дизеля, их возможные причины и способы устранения обобщены в табл. 14.

Исправный жидкостный предпусковой подогреватель характеризуется тем, что при подаче тока на клеммы электромагнитного клапана слышится щелкание контактов, нагреваясь, контрольная спираль приобретает светло- красный цвет, вентилятор включается в работу сразу после включения. Возможные неисправности электрофакельного и жидкостного подогревателей и способы их устранения приведены в табл. 15и16.

Головка блока цилиндров дизеля Д-243

Головка блока цилиндров двигателя Д-243 трактора МТЗ-82/80 представляет собой чугунную отливку, во внутренних полостях которой имеются впускные и выпускные каналы, закрываемые клапанами.

Для обеспечения отвода тепла головка цилиндров имеет внутренние полости, в которых циркулирует охлаждающая жидкость. На головке блока цилиндров сверху устанавливаются стойки, ось коромысел с коромыслами, крышка головки, впускной коллектор и колпак крышки, закрывающий клапанный механизм.

Со стороны топливного насоса в головке блока двигателя МТЗ-82/80 установлены четыре форсунки, а со стороны генератора к головке крепится выпускной коллектор.

Для уплотнения разъема между головкой и блоком цилиндров установлена прокладка из армированного перфорированным стальным листом асбестового или безасбестового полотна. Отверстия для гильз цилиндров и масляного канала окантованы стальными обечайками.

Проверка затяжки болтов крепления головки блока цилиндров двс Д-243

Проверку затяжки болтов крепления головки цилиндров двс Д-243 трактора МТЗ-82/80 производите по окончании обкатки и через 1000 часов работы на прогретом дизеле в следующем порядке:

Снимите колпак и крышку головки цилиндров;

Снимите ось коромысел с коромыслами и стойками;

Динамометрическим ключом проверьте затяжку всех болтов крепления головки цилиндров в последовательности, указанной на рисунке 19, и, при необходимости, произведите подтяжку. Момент затяжки -200±10 Нм.

После проверки затяжки болтов крепления головки блока цилиндров двигателя установите на место ось коромысел и отрегулируйте зазор между клапанами и коромыслами.

Схема последовательности затяжки болтов крепления головки блока цилиндров дизельного двигателя Д-243

Блок цилиндров дизельного двигателя Д-243

Блок цилиндров является основной корпусной деталью дизеля и представляет собой жесткую чугунную отливку. В вертикальных расточках блока установлены четыре съемные гильзы, изготовленные из специального чугуна.

Гильза устанавливается в блок цилиндров двигателя МТЗ-82/80 по двум центрирующим поясам: верхнему и нижнему. В верхнем поясе гильза закрепляется буртом, в нижнем - уплотняется двумя резиновыми кольцами, размещенными в канавках блока цилиндров.

Гильзы по внутреннему диаметру сортируются на три размерные группы: большая (Б), средняя (С) и малая (М). Маркировка группы наносится на заходном конусе гильзы.

Нужно устанавливать гильзы блока двс Д-243 одной размерной группы. Между стенками блока цилиндров и гильзами циркулирует охлаждающая жидкость.Торцовые стенки и поперечные перегородки блока цилиндров имеют приливы, предназначенные для образования опор коленчатого вала.

На эти приливы установлены крышки. Приливы вместе с крышками образуют постели для коренных подшипников. Постели под вкладыши коренных подшипников расточены с одной установки в сборе с крышками коренных подшипников. Менять крышки местами не допускается.

Блок цилиндров Д-243 имеет продольный канал, от которого по поперечным каналам масло поступает к коренным подшипникам коленчатого вала и подшипникам распределительного вала.

На наружных поверхностях блока цилиндров имеются обработанные привалочные плоскости для крепления центробежного масляного фильтра, водяного насоса, фильтров грубой и тонкой очистки топлива, маслозаливной горловины.

Газораспределительный механизм ГРМ дизеля Д-243

Механизм газораспределения двигателя Д-243 трактора МТЗ-82/80 состоит из распределительного вала, впускных и выпускных клапанов, а также деталей их установки и привода: толкателей, штанг, коромысел, регулировочных винтов с гайками, тарелок с сухариками, пружин, стоек и оси коромысел.

Распредвал - трехопорный, приводится в действие от коленчатого вала через шестерню распределения. Подшипниками распределительного вала служат три втулки, запрессованные в расточки блока. Передняя втулка (со стороны вентилятора) из алюминиевого сплава, имеет упорный бурт, удерживающий распредвал от осевого перемещения, остальные втулки чугунные.

Толкатели двигателя Д-243– стальные. Рабочая поверхность тарелки толкателя наплавлена отбеленным чугуном и имеет сферическую поверхность большого радиуса (750 мм). В результате того, что кулачки распределительного вала изготовлены с небольшим конусом, толкатели в процессе работы совершают вращательное движение.

Штанги толкателей изготовлены из стального прутка. Сферическая часть, входящая внутрь толкателя, и чашка штанги закалены. Коромысла клапанов двигателя МТЗ-82/80 - стальные, качаются на оси, установленной на четырех стойках.

Крайние стойки - повышенной жесткости. Ось коромысел полая, имеет восемь радиальных отверстий для смазки коромысел. Перемещение коромысел вдоль оси ограничивается распорными пружинами.

Впускные и выпускные клапаны двс Д-243 изготовлены из жаропрочной стали. Они перемещаются в направляющих втулках, запрессованных в головку цилиндров. Каждый клапан Д-243 закрывается под действием двух пружин: наружной и внутренней, которые воздействуют на клапан через тарелку и сухарики.

Уплотнительные манжеты, установленные на направляющие втулки клапанов, исключают попадание масла в цилиндры дизеля и выпускной коллектор через зазоры между стержнями клапанов и направляющими втулками.

Проверка зазора между клапанами и коромыслами дизельного двигателя Д-243

Зазоры между клапанами и коромыслами двигателя проверяйте и, при необходимости, регулируйте через каждые 500 часов работы, а также после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов.

Зазор между бойком коромысла и торцом стержня клапана при проверке на непрогретом дизеле (температура воды и масла должна быть не более 60 ºС) должен быть:

Для двигателя Д-243 и его модификаций:

Впускные и выпускные клапаны - 0,25 мм (+0,10 -0,05)

При регулировке зазор между торцом стержня клапана и бойком

коромысла на непрогретом дизеле устанавливайте: впускные и выпускные

клапаны – 0,25 мм (-0,05)

Регулировку клапанов двигателя Д-243 производите в следующей последовательности:

Снимите колпак крышки головки цилиндров и проверьте крепление

стоек оси коромысел;

- проверните коленчатый вал двигателя МТЗ-82/80 до момента перекрытия клапанов в первом

цилиндре (впускной клапан первого цилиндра начинает открываться, а

выпускной заканчивает закрываться) и отрегулируйте зазоры в

четвертом, шестом, седьмом и восьмом клапанах (считая от

вентилятора), затем поверните коленчатый вал на один оборот,

установив перекрытие в четвертом цилиндре, и отрегулируйте зазоры в

первом, втором, третьем и пятом клапанах.

Для регулировки зазора отпустите контргайку винта на коромысле регулируемого клапана и, поворачивая винт, установите необходимый зазор по щупу между бойком коромысла и торцом стержня клапана. После установки зазора затяните контргайку.

По окончании регулировки зазора в клапанах поставьте на место колпак крышки головки цилиндров.

_______________________________________________________________________________________________

_______________________________________________________________________________________________

- Неисправности оборудования гидравлической системы МТЗ-82

_______________________________________________________________________________________________