Основные неисправности насосного оборудования. Основные неисправности насоса

При эксплуатации насосов с нарушениями правил эксплуатации и устаревшего оборудования происходят поломки. Так же оборудование может выйти из строя в связи с продолжительным сроком службы.

Идеальный вариант — заменить сломанный центробежный насос на новый или сдать его в сервисный центр, если поломка незначительна. Но это по карману далеко не каждому. Для экономии финансов многие ремонтируют насосы самостоятельно.

1 Правила эксплуатации центробежных насосов

Благодаря надежности центробежных устройств потребность в ремонте и техническом обслуживании возникает редко. Поломки возникают из-за не соблюдений правил обслуживания. К таким правилам относятся:

- аппарат эксплуатируется только с жидкостью. Сухой ход изнашивает уплотнение вала;

- отсутствие простоев механизма. При отсутствии потребности в работе аппарата, его необходимо запустить один раз в месяц. При длительном простое вал окисляется;

- агрегат используется при плюсовой температуре. Работа при морозе приводит к замораживанию жидкости и поломке агрегата;

- эксплуатация в паспортном режиме. Работа происходит при средней подаче не превышая максимального показателя КПД;

- своевременное обслуживание сальников. При отсутствии смазки вал аппарата выходит из строя.

1.1 Неисправности центробежных насосов и их устранение

По признакам неисправности определяют причину поломки.

Признаки неисправности и их устранение:

- После пуска аппарат не подает воду. Причинами поломки в таком случае могут быть: неправильный пуск аппарата (для устранения необходимо после удаления воздуха перезапустить устройство); маленькая частота вращения колеса (для устранения поломки увеличивают частоту); на корпусе аппарата не закрыт сборник воздуха (стоит закрыть сборник воздуха); засорение клапана приема (для устранения очищается клапан); ослабление сальника(для устранения подтягивают сальник).

- Подключенный аппарат работает, вал при этом не вращается. Причинами поломки являются: блокировка аппарата из-за длительного простоя (для ремонта вал прокручивают с помощью отвертки или вручную в зависимости от мощности);попадание инородного тела в проточную часть центробежного насоса (после снятия улитки удаляется посторонний предмет и устанавливается фильтр); проблематичное питание от электричества (проверяется правильность соединения и совпадение потребляемой и паспортной мощности).

- Аппарат не включается. Причиной данной поломки может быть расплавление предохранителя или сгорание обмотки (для ремонта необходима замена устройств).

- Шум при работе устройства. Причин этому типу поломок может быть несколько: аппарат наполнен воздухом(спустить воздух и установить отводчик); уровень жидкости ниже уровня всасывания(опустить аппарат).

- Работающее устройство сопровождается вибрацией. Причина-плохое крепление аппарата(прикрепить устройство), износился подшипник центробежного насоса(подшипник стоит заменить).

- Нагреваются подшипники. Причина-плохо происходит центрирование вала и устройства(сделать центровку).

- Повышенное давление на выходе аппарата. Причина поломки-высокая частота вращения(уменьшить частоту вращения или подрезать и сместить колесо рабочее).

- Высокая мощность потребления. Вызвано из-за высокой густоты жидкости(меняется двигатель на более мощный); большое сопротивление системы(для ремонта необходимо закрыть задвижки на напорном шланге).

- Отсутствие подачи аппарата. Возникает из-за попадания через сальник воздуха в систему(необходимо подтянуть сальники, отключить устройство и повысить до нормы уровень жидкости в аппарате); загрязнение клапана приемки или всасывающей трубки(для устранения нужно разбирать агрегат для очистки клапана).

- Высокий уровень шума при запуске центробежного насоса. Причина-отсутствие смазки (смазать аппарат); не качественный крепеж (плотно прикрепить к фундаменту); попадание воздуха в аппарат (выключается устройство и заливают его снова жидкостью); слабый напор (настроить процесс работы устройства).

- После начала работы включается двигательная защита. Причина в электричестве (устраняется проблема сопротивления в фазе заземления).

2 Краткая схема ремонта устройств центробежного типа

Последовательность ремонтных мероприятий выглядит так:

- корпус устройства промывается снаружи;

- аппарат разбирается;

- детали осматриваются, промываются и очищаются;

- детали снимаются, ремонтируются или заменяются;

- запасные части комплектуются;

- аппарат собирается;

- обкатывается и испытывается;

- окрашивается корпус.

2.1 Ремонт и профилактика поломок центробежных насосов

Любой центробежный насос требует внимательности и тщательности при ремонте по причине сложности конструкции. Основное правило ремонта — это отключение аппарата от сети перед началом работы. Этапы ремонта центробежных насосов состоят из таких пунктов:

- перед тем как отремонтировать прибор, его необходимо разобрать. Разборка осуществляется со снятия корпуса устройства. После разборки центробежного насоса своими руками его необходимо осмотреть;

- осмотр и замер зазоров уплотнительных частей и ротора агрегата;

- замена подшипников;

- проверяется вал на наличие шероховатостей и трещин. При выявлении его меняют;

- замер корпуса на наличие отклонение от нормы;

Такие мероприятия проводятся для поддержания аппарата в хорошем состоянии, поэтому частота таких ремонтов составляет раз в 4500 часов.

Для глобального ремонта при эксплуатировании 26000 часов необходимо производить такие манипуляции:

- смена вала;

- смена уплотнительных колец, втулок;

- замена секционных частей устройства;

- испытание на гидравлику.

Ремонт центробежных насосов и их техническое обслуживание задача сложная, поэтому при его выполнении возникают проблемы. К таким сложностям относятся:

- снимание муфты. Для выполнения процедуры необходимо прибегнуть к помощи съемника;

- снимание фланца нажимного;

- снимание вкладышей;

- разбор подшипников;

- съем рабочих колес.

После ремонтных работ и замены необходимых деталей необходимо собрать аппарат. Последовательность сборки такова:

- Проверка и подготовка деталей, которые будут устанавливаться.

- Подгонка деталей к местам их размещения.

- Шлифовка и притирка мест размещения сменных частей.

- При использовании диаметрического ключа и соблюдении силы винтовые крепления затягиваются.

- На валу происходит сборка рабочего колеса, соблюдая осевой зазор.

- При соблюдении перпендикулярности к торцевой стороне устанавливается разгрузочный диск.

После ремонтных работ механизм испытывается на специализированном стенде. Испытания состоят из нескольких пунктов:

- кратковременный пуск и остановка;

- прогрев устройства;

- испытание рабочего режима.

При кратковременном запуске, длящемся около трех минут проверяют смазку подшипников, правильность показания приборов и правильность вращения ротора.

Прогреваются аппараты, предназначенные для работы с горячими жидкостями.

При испытании рабочего режима включают электродвигатель, открывают задвижку по достижению всей частоты вращения, устройство обкатывают на протяжении двух часов.

Для долгой службы свой агрегат необходимо периодически отдавать на плановый ремонт или же самому делать его. Это мероприятие повлечет уменьшение количества поломок. А производя своевременный ремонт, устройство прослужит длительное время.

Центробежные насосы разработаны для перекачки жидкости. Конструкции центробежных насосов очень разнообразны, характеризуются необходимой для промышленных и индивидуальных задач надежностью, высоким КПД, низким уровнем пульсаций. Но как и любой механизм центробежный насос должен эксплуатироваться с соблюдением определенных условий. В противном случае возрастает вероятность отказов.

Условия эксплуатации центробежного насоса

Если в работе насосного оборудования были замечены сбои, то причина их может быть в условиях работы, а не в «железе». Прежде, чем разбирать и чинить насос, необходимо выяснить соблюдались ли правила его эксплуатации. Если при работе насоса слышатся посторонние шумы или рабочая камера насоса наполняется водой не полностью, то, возможно, необходимо стравить скопившийся внутри изделия воздух. Для этого откройте выпускные воздушные клапаны, расположенные на корпусе насоса. После этого заполняйте всасывающую трубу и сам насос водой (рабочей жидкостью) до полного выхода воздуха из системы.

рабочее колесо промышленного центробежного насоса

Проверьте, не засорились ли всасывающая труба, лопасти рабочего колеса и сетка фильтра. При загрязнении указанных частей производительность насоса может упасть, снизится напор, подача жидкости будет производиться с пульсацией. Для устранения вероятности таких засоров надо перед насосом установить механический фильтр грубой очистки. В некоторых случаях для оперативного решения сложившейся ситуации с целью поднять напор центробежного насоса можно увеличить скорость вращения рабочего колеса.

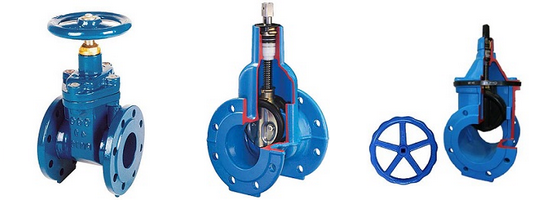

При повышении скорости подачи жидкости мощность насоса возрастает, что может привести к перегрузке двигателя. Для устранения такой ситуации на выходящей трубе ставится задвижка, которая ограничивает подачу воды. Такое решение не только нормализует нагрузку на двигатель, но предотвратит его перегрев.

Важно, чтобы направление вращение насосного вала соответствовало требуемому. В противном случае могут ослабнуть крепящие гайки и начнется биение вала, которое с большой вероятностью приведет к поломке деталей и корпуса насоса.

Избегайте превышение высоты уровня всасывания жидкости. Это может привести к гидравлическому удару при скачкообразной подаче жидкости, снижает мощность насоса, оказывает негативное влияние на другое подключенное оборудование.

Для надежной и стабильной работы центробежного насоса необходимо следить за следующуими параметрами:

- температура перекачиваемой жидкости

- диаметр водопровода

- длина водопровода

- количество поворотов трубы, величина углов поворотов

В общем случае для снижения потерь при движении жидкости в трубопроводе и, соответственно, для уменьшения нагрузки на насос, необходимо использовать короткую трубу увеличенного диаметра. Увеличенный диаметр будет особенно востребован, если не удастся уменьшить длину трубопровода. Также излишняя длина может быть компенсирована путем созданием уклона труб в сторону течения жидкости. Если равномерный уклон сделать невозможно, разместите центробежный насос в более высоко точке, что сделает перекачку более эффективной.

Трубы для перекачки жидкости

Трубы, расположенные после насоса, являются напорными и должны быть оборудованы защитными устройствами. Запорные задвижки или более современные шаровые краны обязательно должны быть на каждом напорном участке трубопровода. Задвижки и краны регулируют силу подачи жидкости, а при необходимости могут полностью перекрыть трубу - например, при аварийной ситуации или для ремонта.

Если напор жидкости может достичь 20 м, на трубопровод между запорной задвижкой и патрубком насоса необходимо установить обратный клапан. Задача обратного клапана - предотвратить обратное движение жидкости в случае внезапной остановки насоса и гидроудар в системе. Если обратный клапан сломается, поток жидкости способен провернуть вал центробежного насоса в обратную сторону - это может привести к механической поломке. Также возможна работа на холостом ходу, что приведет к перегреву двигателя насоса.

Неисправности центробежного насоса

Если внешние условия не оказывают негативное влияние на работу насоса, причину плохой работы надо искать в самом насосе. Чаще всего проблемы центробежных насосов связаны с состоянием сальников. Хорошее состояние сальников обеспечивает длительную и плавную работу насоса. Вращение вала с биениями оказывает чрезмерную нагрузку на набивку сальников, что уменьшает срок их службы. Причиной возникновения биений может стать нарушение центрирования оси вращения вала двигателя, плохое состояние подшипников. Подшипники необходимо регулярно проверять и смазывать. Неисправность подшипников может привести к поломке всего насоса.

Не рекомендуется слишком сильно затягивать крепление пластины, закрывающей сальники. Слишком плотный прижим уменьшит протекание капель воды через сальниковую набивку, сделает ее менее влажной, что в свою очередь ухудшит качество уплотнения. При перегреве двигателя насоса из-за разных коэффициентов температурного расширения деталей сальниковая втулка может выйти из строя. Если в сальнике были заменены не все уплотнительные кольца, то оставшиеся старые сухие и твердые кольца снизят эффективность работы сальников.

Насос для перекачивания воды или другой жидкости в настоящее время имеет повсеместное распространение. Ни одно предприятие или домашнее хозяйство не обходится без данного устройства. Однако, любой насос, как и все агрегаты, подвержен износу и поломкам. Рассмотрим причины поломок и возможные неисправности насосов.

Возможные неисправности

- Одной из возможных неисправностей является отсутствие подачи воды. Насос работает, лопасти крутятся, но вода не поступает в шланг. Данная поломка может зависеть от герметичности труб, состояния обратного клапана и других соединений. Также такая неисправность может возникнуть при большом износе между корпусом и крыльчаткой. Возможно, где-то в системе образовался засор.

- Насос может часто включаться и качать воду рывками. Такая неисправность возникает вследствие прорыва мембраны или отсутствия давления в гидробаке. Когда вода поступает с перебоями, то это верный признак того, что где-то есть разгерметизация, так как в систему попадает воздух.

- В случаях, когда автоматические версии насосов качают воду без перерыва, стоит обратить внимание на автоматику устройства. Также может быть поломка в реле давления, при наличии оного.

- Если насос не включается, то причиной этого может быть отсутствие электрического тока в сети подачи или износ контактов реле. Более серьезной поломкой в данном случае может стать пробой обмотки двигателя.

- В случаях, когда насос гудит, но лопасти не крутятся, стоит осмотреть крыльчатку. При длительном хранении существует вероятность, что она прилипла к корпусу и ее достаточно повращать вручную, чтобы система заработала. Также стоит осмотреть аппаратное обеспечение, возможно перегорел конденсатор.

- Насос может выйти из строя вследствие гидравлического удара. Это явление разрушает крыльчатку насоса, что в конечном итоге приводит к тому, что насос перестает качать воду (хотя вал будет вращаться).

- При перекачивании жидкости с недопустимой температурой возможен перегрев обмоток или деформация деталей насоса.

Причины поломок и ремонт у мастера

Причинами поломки насоса может стать что угодно. Возможно, насос работал «всухую», что привело к выходу из строя сальникового уплотнения или перегреву обмоток с последующим их перегоранием. Многие производители указывают на этикетке, что нужно следить за наличием воды в системе.

Однако всегда стоит иметь в виду, что насос должен ремонтироваться профессионалами. Мастеру будет проще диагностировать проблему и отремонтировать устройство. Также профессионал даст гарантию на проделанную работу, что является защитой потребителя в случае возникновения проблем с устройством.

Специалист имеет специальные знания на проведение данного вида работ. Мастер «самоучка» израсходует больше времени на ремонт, плюс может ошибиться, так как не знает всех тонкостей работы специалиста. Это приведет к большим затратам, чем при обращении к специалисту.

Центробежные насосы наиболее распространенный вид, применяются в качестве поверхностного и погружного оборудования. Это потому, что у них достаточно простая конструкция и сравнительно большая производительность.

Но, к сожалению, как и вся техника насосы ломаются и требуют проведения технического обслуживания. Ремонт центробежных насосов следует проводить в специализированном сервисном центре, но в некоторых случаях обслуживание можно сделать самостоятельно и в домашних условиях.

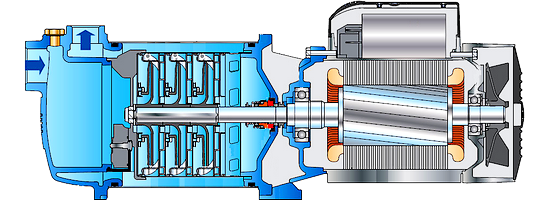

1 Устройство насоса центробежного

Название устройств объединяет большой класс изделий, которые, в зависимости от производителя и конструктивного исполнения, следует обслуживать по-разному. Соответственно и варианты поломок и ремонта центробежного насоса одного подвида имеют существенные отличия от подвида другого.

Чтобы отремонтировать водяной насос, не снизить при этом производительность, следует четко разобраться в его строении, наличии особенностей. Для этого в изделие вместе с документацией вкладывается схема и перечень составных и запасных частей.

В процессе выяснения работы насосного оборудования, можно определить практически все неисправности центробежных насосов.

Мощные центробежные насосы для подъёма води на большую высоту и подачи ее с большим напором набираются из секций. Примером такого секционного представителя является погружной глубинный насос.

Части центробежного насоса:

- отвечающая за создаваемый напор – крыльчатка – приводимая в движение от вала электрического двигателя, создает центробежную силу для засасывания и выталкивания водяной массы в патрубок подающе-распределяющей трубы.

- приводящая в движение всю конструкцию насоса – электромотор, который кстати является еще и приводом как внутреннего, так и внешнего охлаждения.

- вмещающая составные элементы – корпус – предохраняет от повреждения в работе, монтаже/демонтаже.

- вспомогающие конструктивные элементы – уплотнения, сальники, подшипники, втулки, тепловая защита – непосредственно влияющие на правильную, бесшумную и качественную работу насосного оборудования.

1.1 Организационные основы работы изделия

Принципиально при запуске центробежного насоса электрический привод производит вращение роторного вала, на котором закреплена насосная крыльчатка с лопастями. Вращаясь, конструктивный элемент создает центробежную силу, перемещая воду между лопастями и прижимая ее к краям цилиндрической камеры (стакана). Под воздействием силы жидкость перемещается с рабочей камеры в патрубок общей системы водоснабжения. При этом новая порция воды поступает из подающего патрубка путем создания всасывательного разрежения на входе насоса.

Следует понимать, что наличие воды на входе обязательно, поскольку насос не работает «на сухую», так как перекачиваемая через него жидкость является основным его охладителем. Без охлаждения конструктивные части будут перегреваться и показывать не правильную работу аж до выхода из строя. Особенно это актуально для погружных насосов, которым физически невозможно организовать воздушное охлаждение.

Охлаждение воздухом организовано в поверхностных представителей данного вида оборудования. В насосных приспособлениях приводной двигатель снабжен вентиляторной крыльчаткой, которая прогоняет потоки воздуха непосредственно по корпусной поверхности чем дополнительно отводит тепло образованное работой механизма.

Особенностью центробежного оборудования является рекомендация работы с чистой водой без вкраплений и примесей, которые могут влиять на функциональность и продолжительность качественной работы. Так крупные частицы и песок могут забить входные каналы, рабочую камеру, застопорить лопастную крыльчатку, чем неизменно выведут насос из строя или значительно повлияют на мощность выходного напора. Уменьшение количества таких попаданий во внутрь изделия увеличит срок его эксплуатации и упростит обслуживание.

2 Обслуживание центробежных насосов

Чтобы уменьшить затраты на техническое обслуживание насоса следует проводить визуальный осмотр вверенного оборудования хотя бы два раза в год. Поломку легче предотвратить, чем устранить ее в дальнейшем.

Для этого:

- если помпа погружная, следует вынуть ее на поверхность. Возможно это будет достаточно трудное занятие и без помощи не обойтись, но в дальнейшем предотвратит еще большие хлопоты.

- после подъема необходимо осмотреть крепление и визуально убедится в целостности кабельных подключений и корпусной целостности, загрязненности и коррозийных областей. Если возникают сомнения, обязательно провести проверку, чтобы избежать повторения первого пункта еще раз.

- верным решением при проверке будет запустить устройство на малый промежуток времени и прислушаться – шум в работе будет сигнализировать о возможных неполадках.

Работы при периодическом осмотре значительно отдаляют капитальный ремонт центробежных насосов с возможными значительными затратами. Наличие ила или песка на насосе будет первым сигналом о заиливании источника воды и необходимости действий по его чистке или раскачке. Игнорирование приведет к поломке оборудования.

2.1 Как отремонтировать центробежный насос своими руками?

Разбирать подключенный насос запрещается правилами БЭЭП и техники безопасности. Свой прибор необходимо обесточить ровно, как и всю принадлежащую ему автоматику и защиту, и, только убедившись в этом, начинать работу.

Коротко процесс ремонта описывается следующим образом:

- разборка производится после вытаскивания насоса из воды на чистой гладкой поверхности, чтобы не произошла утеря соединительных элементов и частей конструкции. Для надежности следует подписать/пронумеровать все демонтируемые части приспособления. Весь процесс можно сопровождать фотофиксацией или видеосъёмкой;

- визуальным осмотром обнаружить изношенные элементы и произвести их замену предварительно купив у производителя или дилера оборудования. Только полностью соответствующий аналог предоставит дальнейшую безопасную работу;

- очистить другие конструктивные элементы и при необходимости внести смазочный материал;

- в обратном порядке произвести сборку оборудования и проверить его работоспособность. Если пользователь забыл, как подключить насос обратно в систему водяного снабжения или к электросети, необходимо эти действия согласовать с идущими в комплекте схемами и рекомендациями инструкции.

3 Некоторые поломки насосов

Неполадки центробежного оборудования делятся на:

- механические повреждения и деформации;

- управленческие неисправности.

По статистике сервисов оборудования, частыми являются поломки по вине неумелых пользователей устройств, а также по причине не проводимых технических осмотров, чистки оборудования от загрязнения.

К механическим принадлежат дефективные поломки сборки, а также износ деталей со временем.

Брак продукта выявляется практически сразу, возможно, даже при первом включении в сеть. В таком случае следует обменять устройство по гарантии у продавца.

При изношенности некоторых элементов насос:

3.1 Дает малое давление, гудит

Элементарной проблемой может оказаться изношенный шланг или питающий патрубок. Но также этот диагноз характерен при изношенной или смещенной крыльчатке.

Возвратить насос в нужный режим поможет замена ремкомплекта, включающий в свой состав уплотнители и изношенный элемент.

3.2 Перегрев и вибрационные движения

Простейшей проблемой могут оказаться кавитационные процессы в рабочей камере насоса или попросту – завоздушивание. Минусом в конструкции является невозможность работы насоса без воды, даже небольшой промежуток времени такой работы может значительно навредить насосу и вывести его из строя.

Более сложной является поломка подшипников центробежных насосов. При исправном узле пуск и остановка центробежного насоса являются плавными, без лишних шумов. При наличии проблемы необходима разборка не только отделения насоса, но скорее всего и двигательной части.

После замены подшипников следует проверить все втулочные части насоса, что могли вызвать проблему и воспользоваться ремкомплектом.

3.3 Клин

«Поймать клин» оборудование может при попадании крупного мусора в корпусную часть, забивании пути следования воды песком и илом. Для восстановления функций изделия следует прочистить водяные ходы и заборники.

Если же в наличии изношенный конструктивный элемент мешающий нормальной работе, следует его извлечь и заменить новым.

3.4 Протекание перекачиваемой жидкости

В этом случае однозначно виноваты уплотняющие материалы и нужна их срочная замена. Отличным указателем проблемных мест могут служить коррозийные области на корпусе изделия.

К неисправностям системы управления причисляют:

- проблемное электропитание;

- рабочий режим без воды;

- сломанный электропривод.

Нарушенная изоляция – основная причина плохого контакта, повреждения провода и выход из строя насосной установки.

Для избегания работы без воды устанавливают специальные датчики контроля уровня, что помогают отключить насос в опасных для него положениях. Выход их из строя приводит к поломке привода.

Нерабочий приводной двигатель – это сложная поломка, которую помогут решить работники сервиса или же повод для покупки нового центробежного насоса.

3.5 Ремонт бытового центробежного насоса БЦНМ (видео)

Неисправности центробежных насосов и их обслуживание

Неисправности (отказы), возникающие в насосных установках и водопенных коммуникациях, приводят к нарушению их работоспособности, снижению эффективности тушения пожаров и увеличению убытков от них. Отказы в работе насосных установок возникают вследствие ряда причин:

во-первых, они могут появиться по причине неправильных действий водителей при включении водопенных коммуникаций; вероятность отказов по этой причине тем меньше, чем выше уровень боевой подготовки боевых расчетов;

во-вторых, причиной отказов являются износ рабочих поверхностей деталей; отказы по этим причинам неизбежны (их необходимо знать, своевременно оценивать их наступление);

в-третьих, причиной отказов являются нарушения плотности соединений и связанные с ними утечки жидкости из систем, невозможность создания разрежения во всасывающей полости насоса (необходимо знать причины этих отказов и уметь устранять их).

Неисправности насосных установок ПН. Признаки возможных неисправностей, приводящих к отказам, их причины и способы устранения приводятся в табл.2.4.

Таблица 2.4.

| Признаки неисправностей | Причины неисправностей | Способы устранения |

| При включении вакуумной системы в полости пожарного насоса не создается разрежения Пожарный насос не заполняется водой при большом разрежении Мановакуум- метр не показывает давления (разрежения) при исправном насосе При работе пожарного насоса наблюдается стук и вибрация Пожарный насос сначала подает воду, затем его производительность уменьшается. Стрелка манометра сильно колеблется Пожарный насос не создает необходимого напора Пеносмеситель не подает пенообразователь Газовая сирена работает плохо, ослаблен звук Газовая сирена работает после выключения. Распределительный клапан лафетного ствола и клапан водопенных коммуникаций не открываются при открывании кранов на колонке. | Подсос воздуха: а) открыт сливной кран всасывающего патрубка, неплотная посадка клапанов на седла вентилей и задвижек, не закрыты вентили, задвижки; б) неплотности соединений вакуумного клапана и насоса, стакана диффузора пеносмесителя, трубопроводов вакуумной системы, сальников насоса, пробкового крана 1. Большая высота всасывания. 2. Расслоился пожарный всасывающий рукав. 3. Засорена всасывающая сетка. 1. Неисправен мановакуумметр. 2. Засорен канал мановакуумметра или замерзла вода 1. Имеет место кавитация. 2. Ослабли болты крепления насоса к раме. 3. Износились шарикоподшипники. 4. Попадание в насос посторонних предметов 1. Появились неплотности во всасывающей линии, расслоение рукава, засорилась всасывающая сетка. 2. Засорились каналы рабочего колеса. 3. Неплотности в сальниках пожарного насоса. 1. Частично засорены каналы рабочего колеса. 2. Большой износ уплотнительных колец. 3. Подсос воздуха. 4. Повреждение лопаток рабочего колеса. 1. Засорен трубопровод из бака к пеносмесителю. 2. Засорены отверстия дозатора. 1. Засорены каналы распределителя газа и резонатора. 2. Не полностью перекрывается заслонкой выпускной трубопровод. 1. Ослабла или сломалась пружина заслонки. 2. Разрегулирована длина тяги. 1. Мало давление воздуха в тормозной системе. 2. Негерметичны соединения клапанов, кранов, трубопроводов. 3. Неисправен клапан-ограничитель. | а) Плотно закрыть все краны, вентили, задвижки. При необходимости разобрать их и устранить неисправность. б) Проверить плотность соединений, подтянуть гайки, при необходимости заменить прокладки. При изношенных сальниках насоса заменить их 1. Уменьшить высоту всасывания. 2. Заменить всасывающий рукав. 3. Очистить всасывающую сетку. 1. Заменить мановакуумметр. 2. Прочистить канал мановакуумметра. 1. Уменьшить высоту всасывания или расход воды. 2. Подтянуть болты. 3. Заменить шарикоподшипники. 4. Удалить посторонние предметы из полостей колеса насоса 1. Найти неплотности и устранить, заменить рукав, очистить сетку. 2. Разобрать пожарный насос, очистить каналы. 3. Подвернуть крышку масленки, заменить сальники. 1. Разобрать насос, очистить каналы. 2. Разобрать насос, заменить кольца. 3. Устранить подсос воздуха. 4. Разобрать насос, заменить колесо. 1.Разобрать, прочистить трубопровод. 2.Разобрать дозатор, прочистить его отверстия. 1. Очистить каналы и резонатор. 2. Отрегулировать длину тяги. Разобрать, очистить заслонку. 1. Заменить пружину. 2. Отрегулировать тягу. 1. Повысить давление работой двигателя. 2. Подтянуть гайки штуцеров, заменить прокладки. 3. Разобрать, исправить. |

Неисправности насосных установок ПЦН. Признаки возможных неисправностей, приводящих к отказам, их причины и способы устранения приводятся в табл.2.5.

Таблица 2.5

| Признаки неисправностей | Причины неисправностей | Способы устранения |

| 1. Вакуумный насос не включается. 2. Вакуумный насос работает, разрежение недостаточное. 3. Вакуумный насос работает, разрежение в норме, вода в насос не поступает. 4. Вакуумный насос не отключается при давлении на выходе более 0,4 МПа (4 кгс/см 2) (на ПЦНВ 20/200 – 1,2 МПа). 5. При работе насоса происходит частое включение и отключение вакуумного насоса. На ПЦНВ 20/200 (дополнительно) 6. При работе насоса снизилась подача, давление на выходе ниже нормы 7. При работе насоса наблюдаются стуки и вибрация. 8. Вал насоса не прокручивается. 9.Из дренажного отделения насоса струйкой течет вода. 10.Не поворачивается рукоятка дозатора. 11. Большой расход масла в масляной ванне опор вала. 12. Вал насоса вращается, стрелка тахометра на нуле. 13.* При включенном эжекторе и открытом дозаторе пенообразователь в насос не поступает. 14. При работе пеносмесителя ПО в насос не подается или уровень его дозирования недостаточный. 15. При отсутствии подачи индикатор «подачи нет» не горит. 14.При включении АСД индикатор «АСД питание» не горит, рукоятка дозатора не двигается. 15. При включении АСД рукоятка дозатора не двигается, индикатор «АСД ПИТАНИЕ» горит 16. При дозировании пенообразователя в автоматическом режиме качество пены неудовлетворительное, рукоятка дозатора не доходит до положения, соответствующего количеству работающих пеногенераторов. 17. Повышенный расход пенообразователя при дозировании в автоматическом режиме, рукоятка дозатора останавливается в положении, соответствующем большему количеству пеногенераторов чем подключено в действительности. 18. При дозировании пенообразователя в автоматическомрежиме рукоятка дозатора доходит до упора (положение «5-6%»), а индикатор «АСД норма» не загорается, и электродвигатель дозатора продолжает вращаться. 19. Не работает счетчик времени наработки. | 1. Износ обрезиненного шкива привода вакуумного насоса. 1. Подсос воздуха: a) во всасывающей линии; б) через незакрытые сливные краны; в) через масляный бак (при полном отсутствии масла); г) через поврежденные вакуумные трубопроводы. 2. Проскальзывание шкивов вследствие: а) попадание масла на поверхность трения; б) недостаточного усилия прижатия шкивов. 3. Недостаточная подача смазки в вакуумный насос. 4. Неисправность обратного падающего клапана – зависание или неплотное прилегание к седлу. 1. Засорена всасывающая сетка. 2. Расслоение всасывающих рукавов. 1. Большое зазор «Д» между штоком механизма отключения и рычагом. 2. Большое усилие прижатия шкивов привода вакуумного насоса. 1. Срыв напора в результате недостаточного заглубления всасывающей сетки. 2. Срыв напора в результате неисправности вакуумного затвора (заклинивание клапана). 3. Срыв напора в результате несвоевременного срабатывания вакуумного затвора вследствие разгерметизации гидропривода управления. 1. Засорена всасывающая сетка. 2. Засорена защитная сетка на входе в насос 3. Подача насоса превышает допустимую для данной высоты всасывания. 4. Засорены каналы рабочих колес. 1. Ослабли болты крепления насоса. 2. Изношены подшипники насоса 3. В полость насоса попали посторонние предметы. 4. Повреждено рабочее колесо. 1. В летний период – засорение насоса. 2. В зимний период – примерзание рабочего колеса и уплотнений 1.Нарушение герметичности концевого уплотнения вала. 1. Появление на поверхностях трения кристаллических отложений и продуктов коррозии в результате плохой промывки. 1. Износ резиновых манжет. 1. Обрыв электрических цепей тахометра. 1. Не срабатывает отсекающий клапан дозатора, вследствие засорения трубопровода, подающего воду в управляющий клапаном сильфон. Дополнительно на ПЦНВ 1. Разгерметизация привода управления вакуумной системой. 2. Заклинивание золотника в клапане пеносмесителя или засорение его полости в результате плохой промывки. 1. Обрыв цепей питания. 2. Перегорел светодиод (лампа). 3. Заклинивание падающего клапана в направляющей 4. Неисправен магнито-электрический контакт 1. Обрыв в цепи электропитания «пожарный автомобиль – электронный блок». 3. Недостаточное сцепление фрикционной муфты привода дозатора 1. Обрыв в электрической цепи «электронный блок – электродвигатель» дозатора 2. Недостаточное сцепление фрикционной муфты привода дозатора 1. Высокая жесткость подаваемой насосом воды. 1. Загрязнение электродов датчика концентрации пенообразователя. 1. Не открывается отсекающий клапан дозатора, вследствие засорения трубопровода, подающего воду в управляющий клапаном сильфон. 2.Если неисправность появляется только в случае работы с большим количеством ГПС-600 (4-5 шт.), причина – увеличение гидравлического сопротивления магистрали пенообразователя в результате ее засорения. 3. Обрыв электрической цепи «электронный блок – датчик концентрации» 1. Обрыв цепи электропитания между первичным пенообразователем и электронным блоком или между электронным блоком и показывающим прибором на панели. 2. Неисправность электронного блока 3. Неисправен счетчик времени наработки. | 2. Отрегулировать зазор «Д» между толкателем механизма отключения и упором кронштейна вакуумного насоса (1,5…2 мм). При полном износе резины (выступание резины за металлический обод – менее 0,5 мм) заменить шкив. 1. Проверить соединительные головки всасывающих рукавов, обнаружить и устранить неплотности в насосе, заправить масляный бак. а) обезжирить шкивы бензином и просушить б) отрегулировать усилие прижатия 3. Проверить расход масла и состояние маслопровода, при необходимости промыть маслопровод и отрегулировать расход масла. 4. Обнаружить и устранить неисправность падающего клапана. До устранения неисправности забор воды производить при закрытых вентилях. 1. Очистить всасывающую сетку. 2. Заменить неисправные рукава 1. Отрегулировать зазор. 2. Отрегулировать усилие прижатия шкивов. 1. Обеспечить погружение всасывающей сетки на глубину не менее 300 мм. 2. Устранить неисправность вакуумного затвора, до устранения неисправности допускается в качестве вакуумного затвора использовать вакуумный кран – закрывать вручную при появлении давления на выходе в пределах от 2,5 кгс/см 2 до 3,5 кгс/см 2. 3. Проверить уровень жидкости в гидроприводе. Установить места неплотностей, устранить их. 1.Проверить всасывающую сетку. 2. Проверить целостность всасывающей сетки, при необходимости очистить защитную сетку на входе в насос. 3. Уменьшить подачу (число работающих стволов или частоту вращения). 4. Очистить каналы 1. Подтянуть болты. 2.Изношенные подшипники заменить новыми. 3. Удалить посторонние предметы. 4. Заменить рабочее колесо. 1. Очистить внутреннюю полость насоса. 2. Прогреть насос теплым воздухом или горячей водой. 1. Заменить изношенные детали (узлы) концевого уплотнения 1. Разобрать дозатор, очистить сопрягаемые поверхности от налета. 1. Заменить манжеты. 1. Обнаружить и устранить обрыв электрических цепей. 1. Прочистить трубопровод (канал). 20/200 1. Обнаружить места неплотности по вытеканию жидкости, устранить неплотности, проверить диафрагму вакуумного затвора. 2. Разобрать клапан пеносмесителя и очистить его полость и детали от загрязнений. 1. Обнаружить и устранить. 2. Заменить свотодиод (лампу). 3. Выявить причины и устранить заклинивание. 4. Заменить магнито-электрический контакт. 1. Обнаружить и устранить обрыв в цепи. 2. Отрегулировать муфту в соответствии с п.9.2. 1. обнаружить и устранить обрыв цепи 2. отрегулировать муфты 1. При помощи корректора увеличить концентрацию пенообразователя или перейти на ручное дозирование (см.п.7.4). 1. Очистить электроды датчика концентрации. 1. Прочистить трубопровод (канал). 2. При очередном ТО прочистить магистраль пенообразователя, в том числе полости дозатора. 3. Обнаружить и устранить обрыв цепи. 1. Обнаружить и устранить обрыв цепи. 2. Заменить или отремонтировать электронный блок. 3. Заменить счетчик. |

В насосе ПЦНВ 4/400 отсутствует система всасывания, но в его конструкции имеются два клапана: перепускной и отсекающий. Неисправности в них служат нарушением нормальной работы насоса. Их перечень приводится в табл.2.6.

Таблица 2.6.

| Признаки неисправностей | Причины неисправностей | Способы устранения |

| 1. Из дренажного отверстия насоса струйкой течет вода. 2. При работе насоса его корпус сильно нагревается. 3.Снизилась подача, давление в напорном коллекторе в норме. 4. При включенном эжекторе и открытом дозаторе и стволе-распылителе пенообразователь в насос не поступает 5. Уровень дозирования пенообразователя ниже нормы. | 1. Нарушение герметичности концевого уплотнения. 1. Засорены проходные отверстия в перепускном и отсекающем клапанах. 1. Заклинивание перепускного клапана. 1. Неисправен перепускной клапан. 2. Заклинивание отсекающего клапана. 1. Засорение магистрали пенообразователя, в частности, проточной полости отсекающего клапана. | 1. Разобрать насос, заменить изношенные детали уплотнения. 1. Снять клапаны, разобрать и устранить неисправности. 1. Снять клапан, устранить неисправность. 1. Снять клапаны, устранить обнаруженные неисправности. 1. Разобрать и прочистить все элементы магистрали пенообразователя. |

В насосе ПЦНВ 4/400 могут возникать и другие неисправности, но они в большинстве случаев аналогичны неисправностям других насосов этой серии.

Техническое обслуживание (ТО) насосных установок. Техническое обслуживание – это комплекс операций по поддержанию работоспособности или исправности изделий при использовании по назначению. В ГПС проводят ряд ТО: ежедневное ТО (ЕТО), ТО-1 и ТО-2 после общего пробега пожарного автомобиля, равного соответственно 1500 и 7000 км. Кроме этого, их обслуживание на пожаре и после пожара.

ТО на пожаре . Периодически контролировать герметичность насосной установки по утечке воды через соединения и сальники.

На насосах ПМ через каждый час работы подавать смазку в сальники через колпачковую масленку.

Поддерживать положительную температуру в насосном отсеке.

На насосах ПЦН контролировать подачу воды и не допускать перегрева насоса.

ТО после пожара. Слить воду из насоса. Зимой – из трубки, соединяющей ПН с газоструйным вакуумаппаратом, удалить воду кратковременным его включением.

После тушения пожара пеной промыть водой систему подачи пенообразователя и насос.

Работы по регламентированному техническому обслуживанию приводятся в табл.2.7.

Таблица 2.7

| ПН-40УВ | ПЦНН-40/400 и ПЦНВ 20/200 | ПЦНВ 4/400 | ||

| ЕТО | 1. Проверить работоспособность кранов и вентилей, целостность коммуникаций и уровень масла в картерах 2. Проверить работоспособность вакуумных систем (проверка герметичности) 2. – " – 3.Очистить сетку во входе в насос | |||

| ТО-1 | 1. Выполняют объем ЕТО | |||

| 2. Проверяют состояние и управляемость привода вакуумного аппарата из насосного отделения 3. Разбирают пеносмеситель и очищают его, проверяют состояние кранов 4. Проверяют крепление насоса | 2. Проверяют затяжку креплений всех агрегатов. 3. Проверяют состояние элементов привода вакуумных насосов. 4. Проверяют производительность вакуумного насоса. 5. Заменяют масло в масляных ваннах опор вала. | 2. Проверяют работоспособность перепускного клапана. | ||

| ТО-2 | 1. Выполняют объем работ ТО-1 | |||

| 2. Проверяют техническое состояние насоса и уровень дозирования пенообразователя. 3. Проверяют работоспособность контрольно-измерительных приборов. | 2. Смазывают винты напорных вентилей. 3. Проверяют уровень дозирования пенообразователя и очищают пеномагистрали насоса (при необходимости) | 2. Заменяют масло в масляных ваннах опор вала. |

Литература

Лекция 13. Пожарные рукава

Комплект пожарно-технического вооружения для подачи огнетушащих веществ в очаг пожара состоит из пожарных рукавов и гидравлического оборудования. Его использование позволяет формировать насосно-рукавную систему пожарного автомобиля (мотопомпы) с целью обеспечения подачи огнетушащих веществ. Элементы, составляющие комплект ПТВ, являются наиболее часто используемым пожарно-техническим оборудованием. Знание их технических характеристик и устройства позволит повысить эффективность использования насосно-рукавных систем пожарных автомобилей (мотопомп) при ликвидации пожаров.

Пожарные рукава, это гибкие трубопроводы, оборудованные пожарными соединительными головками и предназначенные для транспортирования огнетушащих веществ.

Классификация пожарных рукавов. Вода для тушения пожаров подается насосами пожарных автомобилей и мотопомп из различных водоисточников. Наиболее простая схема подачи воды – это забор ее из цистерны пожарного автомобиля и подача насосом через магистральные 1 и рабочие 3 рукавные линии к стволам 4. Пожарные рукава, по которым огнетушащие вещества подаются под давлением, называются напорными. В случае использования открытых водоисточников для забора воды используют всасывающие рукава 5. При заборе воды из водопроводной сети используется напорно-всасывающий рукав 6 и короткий напорный рукав 8.

При достаточном давлении в водопроводной сети вода поступает в насос по рукавам 6 и 8. В случае недостаточного напора, она всасывается насосом по напорно-всасывающему рукаву 6.

Всасывающие рукава. Для комплектации пожарных автомобилей и мотопомп используются рукава всасывающие классов «В» (рабочая среда – вода) и «КЩ» (рабочая среда – слабые растворы неорганических кислот и щелочей), подразделяющиеся в зависимости от условий работы на две группы: 1 – всасывающие – для работы при разрежении и забора воды из открытых водоисточников; 2 – напорно-всасывающие – для работы под давлением и под разрежением.

Они состоят из внутренней резиновой камеры 3, двух текстильных слоев 2 и 6, проволочной спирали 4, промежуточного резинового слоя 5 и наружного текстильного слоя 1.

Резиновые слои обеспечивают рукаву воздухо- и водонепроницаемость, а также эластичность и гибкость. Проволочная спираль 4 увеличивает механическую прочность и исключает сплющивание рукава под действием атмосферного давления. На концах всасывающих рукавов имеются мягкие (без спирали) манжеты для навязывания рукава на головки соединительные всасывающие 7 отожженной оцинкованной проволокой, диаметром 2,0 – 2,6 мм или металлическими оцинкованными хомутами.

На наружную поверхность манжеты каждого рукава наносится маркировка, содержащая наименование завода-изготовителя, номер стандарта, группу, тип, внутренний диаметр, рабочее давление (для рукавов 2-й группы), длину и дату изготовления.

Технические характеристики всасывающих рукавов, используемых на передвижной пожарной технике, представлены в табл.3.1.

Таблица 3.1

Длина всасывающих рукавов определяется конструктивной особенностью пожарных автомобилей. Пенал для хранения всасывающих рукавов размещается, как правило, на надстройке пожарного автомобиля и имеет длину более 4 метров. Конструкция пенала обеспечивает сушку всасывающих рукавов за счет обдува при движении пожарного автомобиля.

Всасывающие рукава, поступившие в пожарную часть или на рукавную базу, подвергаются входному контролю. При этом прежде всего проверяется наличие и данные маркировки. Рукава, прошедшие входной контроль, навязывают на головки соединительные всасывающие, после чего их подвергают испытаниям на герметичность при гидравлическом давлении и вакууме. Создав давление 0,2 МПа, его выдерживают в 10 минут. На рукаве не должно быть разрывов, местных вздутий, деформации металлической спирали. Под вакуумом 0,08 МПа рукав выдерживают 3 мин, падение разрежения при этом не должно превышать 0,013 МПа. При испытании не должно быть сплющиваний и изломов. Находящиеся на пожарных автомобилях всасывающие рукава испытывают при проведении ТО-1 автомобиля.

Напорные рукава предназначены для транспортирования огнетушащих веществ под избыточным давлением и могут быть использованы как для комплектации пожарных кранов и переносных мотопомп (рабочее давление 1,0 МПа), так и передвижной пожарной техники.

Конструкция напорного рукава может состоять из следующих элементов: армирующего каркаса (чехла), внутреннего гидроизоляционного слоя и наружного защитного слоя. Армирующие каркасы напорных рукавов ткут или вяжут из нитей натуральных (льна, хлопка и т.д.) или искусственных (лавсан, капрон и т.д.) волокон. Армирующий каркас образуется переплетением нитей под углом 90 0 . Продольные нити называются основой, а поперечные – утком.

По климатическому исполнению напорные рукава могут быть двух видов. Исполнения «У», рассчитанные на работу при температуре окружающей среды от – 40 0 С до + 45 0 С и исполнения «УХЛ», рассчитанные на работу при температуре окружающей среды от – 50 0 С до + 45 0 С.

На передвижной пожарной технике применяют напорные рукава длиной 20±1 м, диаметром 51, 66, 77, 89, 150 мм.

Пожарные напорные рукава должны обладать высокой прочностью, хорошо сопротивляться истиранию, действию солнечных лучей, гнилостным процессам, агрессивным средам, низким и высоким температурам. Гидравлическое сопротивление потоку воды должно быть возможно малым, кроме того, к ним предъявляется ряд эргономических требований: легкость, малые габариты скаток, эластичность.

Напорные рукава из натуральных волокон имеют ограниченное применение. Сухие чистые льняные рукава сравнительно легкие, а их скатки малогабаритны. При подаче воды по таким рукавам наружная поверхность ткани чехла увлажняется за счет просачивания воды через стенки чехла (перколяция). Это повышает термостойкость льняных рукавов в условиях пожаров. Однако повышенная склонность льняных рукавов к гнилостным процессам, большие гидравлические потери, а также сложность эксплуатации в условиях низких температур ограничивают область их применения на пожарных машинах.

Напорные рукава с армирующим каркасом из синтетических волокон имеют несколько вариантов конструктивного исполнения.

Устройство прорезиненного рукава, относящегося к типу напорных рукавов с внутренним гидроизоляционным слоем без наружного покрытия каркаса. Такой рукав имеет армирующий каркас 1, выполненный из синтетических волокон. В качестве внутреннего гидроизоляционного слоя 2 применяется резиновая камера, которая вводится внутрь армирующего каркаса 1, предварительно смазанного резиновым клеем 3 и вулканизируется паром под давлением 0,3…0,4 МПа при температуре 120…140 0 С в течение 40…45 мин.

Конструкция латексированного рукава представлена на рис.3.5. Он относится к типу напорных рукавов с внутренним гидроизоляционным слоем и с пропиткой армирующего каркаса тем же материалом, что и гидроизоляционный слой. Армирующий каркас 1 латексированного рукава изготавливают из синтетических волокон. Такой рукав имеет внутренний гидроизоляционный слой 2, выполненный из латексной пленки. Кроме того, армирующий каркас имеет пропитку раствором латекса, который образует наружную латексную пленку 3, выполняя функцию защитного слоя.

Рукава двухслойной конструкции с внутренним гидроизоляционным 2 и наружным защитным 3 покрытием обладают рядом преимуществ по сравнению с другими типами рукавов. Внутренний гидроизоляционный слой 2 обеспечивает минимальные гидравлические потери для потока огнетушащего вещества, а наружный защитный слой 3 предохраняет ткань армирующего каркаса 1 от истирания, действия солнечных лучей. Это повышает надежность и долговечность рукавов.

К типу рукавов с двусторонним покрытием относятся напорные рукава с двусторонним полимерным покрытием и напорные рукава на рабочее давление 3,0 МПа.

Технические характеристики напорных пожарных рукавов для передвижной пожарной техники изложены в НПБ 152-2000, некоторые из них представлены в табл.3.2.

Таблица 3.2

Пожарные напорные рукава диаметром 77 мм и более применяют для прокладки магистральных линий, а диаметром 51 и 66 мм – рабочих рукавных линий.

Параметры технических характеристик напорных рукавов во многом определяют эффективность действий пожарных подразделений. Так, шероховатость внутренней поверхности рукавов оказывает влияние на потери напора воды в рукавной линии и регламентирует предельно возможную длину этой линии.

В напорных рукавах при подаче воды изменяется их длина и площадь поперечного сечения. Внутренний гидроизоляционный слой рукава под напором воды вдавливается в армирующий каркас (чехол) рукава. При этом формируется профиль шероховатости внутренней его поверхности, определяющей величину сопротивления потоку воды. Для рукавов длиной 20 м определены коэффициенты сопротивления S p , указанные в табл.3.3.

Таблица 3.3

Потери напора в магистральной рукавной линии могут быть определены по формуле

h м рл = N p ·S p ·Q 2 , м (3.1)

где S p - коэффициент сопротивления одного рукава длиной 20 м (см. табл.3.3); Q - расход воды в магистральной линии, л/с; N p - число рукавов в магистральной линии, шт., которое определяется как

N p = 1,2·L/20, шт. (3/2)

где L - расстояние от пожарного автомобиля до места подачи стволов, м.

Длина любой рукавной линии зависит, прежде всего от гидравлических сопротивлений рукавов S p и расхода Q подаваемой воды. Так, предельная длина магистральной рукавной линии может быть определена по формуле

l пр = , м (3.3)

где Z м - наибольшая высота подъема (+) или спуска (-) местности на предельном расстоянии, м; Z пр - наибольшая высота подъема (+) или спуска (-) приборов тушения, м.

Определяющим параметром в технических характеристиках напорных рукавов является его внутренний диаметр, от которого зависит масса скатки рукава (см. табл.3.2), рабочее давление, а также гидравлическая характеристика рукавной линии. На рис.3.7 приведена зависимость потерь напора в одном рукаве магистральной линии (длиной 20 м) в зависимости от расхода воды. Показано, как диаметр рукавов влияет на потери напора в линии.

Рукава различают и по теплофизическим характеристикам. Из его анализа следует, что наилучшей теплоизолирующей способностью обладают латексированные рукава. У них меньшее значение коэффициента теплопроводности материала λ при отрицательных температурах. Это значит, что при подаче воды в условиях низких температур, ее охлаждение в линии из латексированных рукавов будет менее интенсивное по сравнению с другими типами рукавов. Вероятность обледенения такой рукавной линии снижается.

Указанные выше параметры напорных рукавов следует учитывать при их выборе для заданных условий эксплуатации.

Напорные рукава, поступившие в пожарную часть или на рукавную базу, после входного контроля навязываются на соединительные головки мягкой оцинкованной проволокой диаметром 1,6…1,8 мм (для рукавов диаметром 150 мм, диаметром 2,0 мм). После этого на рукав наносится маркировка принадлежности к рукавной базе или пожарной части. На рукавах, эксплуатируемых на рукавных базах, маркируется их порядковый номер. На рукавах, принадлежащих пожарной части, маркировка состоит из дроби, где в числителе указывается номер пожарной части, а в знаменателе – порядковый номер рукава. Далее рукава подвергаются гидравлическим испытаниям под давлением 1,0 МПа. Рукава на рабочее давление 3,0 МПа испытывают при рабочем давлении насоса автомобиля высокого давления.

Рукава, выдержавшие гидравлические испытания, поступают на сушку и передаются для эксплуатации. На новые рукава заводят паспорта. Находящиеся в эксплуатации рукава испытывают после каждого обслуживания и ремонта, а также два раза в год – при сезонном обслуживании пожарной техники.

Л и т е р а т у р а:

1. Боевой устав пожарной охраны. – М.: МВД Российской Федерации, 1996. – 46 с.

2. Наставление по технической службе. – М. – МВД Российской Федерации, 1996. – 170 с.

3. Средства обеспечения аварийно-спасательных работ. Вып.4. – М.: ВНИИПО МВД РФ, 1999. – 148 с.

4. Нормы пожарной безопасности. ВНИИПО, утвержденные приказом ГУГПС МВД РФ, 1996. – 2000.

5. Брушлинский Н.Н. Моделирование оперативной деятельности пожарной службы. – М.: Стройиздат, 1989. – 96 с.

6. Безбородько М.Д. и др. Пожарная техника. – М.: ВИПТШ МВД СССР, 1989. – 236 с.

7. Яковенко Ю.Ф., Зайцев А.И. и др. Эксплуатация пожарной техники. – М.: Стройиздат, 1991. – 414 с.

8. Волков В.Д., Ерохин С.П. и др. Справочное пособие по работе на специальных пожарных автомобилях. – М.: ВНИИПО, 1999. – 236 с.

9. Безбородько М.Д., Брежнев А.А. и др. Охрана труда пожарных. Современные требования. – М.: Стройиздат, 1993. – 184 с.

10. Технические описания и инструкции по эксплуатации пожарной техники: ОАО «Пожтехника» г.Торжок; АМО ЗИЛ г.Москва; Варгашинского завода противопожарного и специального оборудования, г.Варгаши.

11. Яковенко Ю.Ф., Кузнецов Ю.С. Техническая диагностика пожарных автомобилей. – М.: Стройиздат, 1984. – 288 с.

12. Техническая эксплуатация автомобилей // Под ред. д.т.н., профессора Кузнецова Ю.С.. – М.: Транспорт, 2000. - с.